不带铜底板IGBT功率模块的散热设计

摘要

随 着IGBT芯片功率密度的提高,在中小功率IGBT功率模块中,不带铜底板的IGBT模块已经成为模块封装发展的一个趋势。但是每一种新型结构的功率模块 封装都有它的优缺点,新型的不带铜底板的功率模块,它的优点是体积小,重量轻,成本低;缺点是它的散热性能受导热硅脂性能和厚度的影响非常大。本文通过大 量仿真及实验数据,详细描述了导热硅脂对不带铜底板模块散热性能的影响,并结合实验数据,介绍了Vincotech公司推出的预涂高性能导热硅脂服务对模 块散热的改善效果。

1 引言

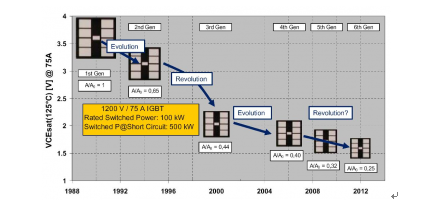

随 着IGBT芯片技术的发展,IGBT芯片体积越来越小,功率密度也越来越高。如图1所示,现在市场上大量使用的第四代IGBT芯片的体积只有第一代芯片的 40%。据估计,第六代芯片的体积更是只有第一代芯片的四分之一大小。IGBT芯片的更新换代给IGBT模块的封装提出了新的课题。老式的基于晶闸管结构 的32mm带有铜底板的封装已经不能满足市场的需要,各模块厂家相继推出了自己的新的封装结构。在这其中,低成本的不带有铜底板的封装模式成为了新的发展 方向。德国威科电子有限公司(Vincotech Gmbh)无疑是不带铜底板模块封装结构创新的领先者。继全球最早推出不带铜底板封装flow1以后,又推出更加紧凑型的flow0封装;2006年底再 次推出两款适合书本式变频器,箱体伺服控制器结构的不带铜底板的封装:flow90 1, flow90 2;2010年又发布了低成本的IPM封装flow1B。但是这种不带铜底板的功率模块相对于原来的带铜底板的模块在散热能力上相差多少呢?作为一种新的 封装形式,在实际应用中,又要注意哪些问题呢?

图1 IGBT芯片的发展历程

2 模块的结构和仿真试验条件

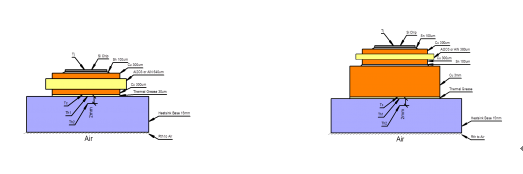

图2是不带铜底板模块的结构图,图3是带铜底板模块的结构图。

图2 不带铜底板模块的结构 图3 带铜底板模块的结构

以下是实验和仿真的条件:

图4 带铜底板模块(38μm AL2O3)和不带铜底板模块(64um AL2O3)热阻分布

图4是仿真的结果,横坐标为不同结构及安装形式的模块,其中左边4个是带有铜底板的模块,导热硅脂的厚度分别从20μm到150μm;右边4个是不带有铜底板的模块,导热硅脂的厚度也是从20μm到150μm;纵坐标代表了热阻大小,不同颜色的柱状体代表模块内部不同层的热阻。从图4中可以看出导热硅脂的厚度对模块内部热阻Rthjc(从芯片结点到模块外壳)基本没有影响。带有铜底板模块内部的热阻Rthjc大小为0.76k/W,不带有铜底板模块内部的热阻Rthjc大小为0.89k/W,后者比前者的热阻大了17.1%。我们知道芯片结点温度的计算公式为:

Tj= Tc + Ptot×Rthjc = Th +Ptot×Rthjh (1)

其中: Tj为芯片结点温度;Th为散热器表面温度;Tc为模块底板的温度;Ptot为总的损耗;Pcon为导通损耗;Psw为开关损耗;Rthjh为芯片到散热器表面的热阻;Rthjc为芯片到模块底板的热阻。从公式可以看出芯片结温的大小不仅和模块的热阻有关系,还和模块正常工作时的总损耗有关。考虑到IGBT4相对于IGBT1总损耗的降低,17.1%热阻的提高是完全可以接受的。

但是从图4我们还发现一个问题,不带有铜底板的模块总的热阻Rthjh(从芯片到散热器表面)对导热硅脂的厚度非常敏感。对于带有铜底板的模块,导热硅脂厚度从20μm增加到150μm时,其总的热阻从0.97k/W增加到1.48 k /W。大概增加了52.6%。通常模块厂家要求客户的硅脂厚度控制在50um以内,即使客户控制得不好,达到了80μm~100μm,那总热阻的误差也在15%以内。但是对于不带铜底板的模块,可以看到在硅脂厚度为20μm时,Rthjh为1.3K/W,但是当硅脂厚度为150μm时,Rthjh为4.0 k /W,几乎增大了300%,这是非常可怕的,对模块散热能力的影响也是致命的。即使导热硅脂的厚度控制在80μm~100μm之间,相应模块的热阻的误差也接近50%。这也就是说,不带铜底板功率模块在实际应用中,如果导热硅脂厚度控制得不好,就很容易产生芯片过热炸管的质量问题。而且更严重的是这种故障,逆变器本身的保护功能是没有办法监控的。因为逆变器一般是采用散热器过热保护和逆变器过流保护来监控系统的热特性,但是由导热硅脂性能造成的热阻Rthjh的增加,既不会造成散热器温度的明显升高,也不会造成电流增加,所以逆变器的保护功能不会起作用。因此要确保不带铜底板模块的应用可靠性,控制好导热硅脂的厚度就非常重要。

另外,现在不带铜底版的模块陶瓷基板材料通用的主要有两种,AL2O3和ALN。其中AL2O3的热传导率为20W/ K×m,ALN的热传导率为150~180W/ K×m,ALN比AL2O3的导热性能要好7~9倍,所以ALN陶瓷基板主要用于性能要求更高或者中大功率的应用场合。但同样的问题,ALN陶瓷基板模块的热传导性能对导热硅脂的厚度会更加敏感。图5为导热硅脂厚度为30μm时不同结构模块的热阻分布图,由图可见同样0.64mm厚度的ALN模块内部热阻RthTj~Tc要远远小于0.64mm厚度AL2O3陶瓷基板模块。但是即使导热硅脂涂抹厚度控制得非常好(D=30μm),导热硅脂的热阻Rth Tc~Th1也大于模块内部的热阻Rth Tj~Tc。设想如果客户在生产时,不能保证硅脂涂抹的质量,导热硅脂厚度大于50μm,甚至大于100μm,那么模块厂家使用ALN陶瓷基板所带来的好处将消失殆尽。对于ALN陶瓷基板的高性能模块,要想真正最大化的发挥它的优势,不仅要确保硅脂涂抹的厚度和均匀度,还需要提高硅脂本身的性能,使用导热率更高的硅脂。

图5 不同材料陶瓷基板热阻分布图

4 硅脂使用现状

现在绝大多数厂家延续使用带铜底板模块的涂抹方法,使用图6滚筒涂抹,由于整个过程是手工涂抹的,导热硅脂的厚度很难精确控制;另一方面,导热率较高的硅脂一般都会比较粘,滚筒涂抹的方法也无法操作。造成的结果就是系统热阻比较大,而且稳定性较差,容易发生质量事故。为了克服这个问题,现在有些厂家使用图7的导热薄膜,使用方便,而且厚度固定,导热率较高,系统可靠性大大提高,基本能满足AL2O3陶瓷基板模块。但是由于其厚度较厚,总的热阻仍然很难大幅降低,对于ALN陶瓷基板模块,这仍然是个瓶颈。

图6 滚筒导热硅脂涂抹 图7 导热薄膜

5 对策 – 预涂高性能导热硅脂

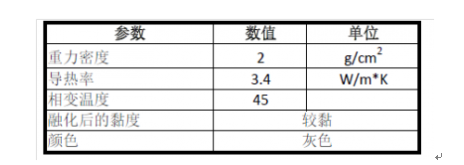

Vincotech公司是传统功率模块制造商,对这个问题进行了大量的研究和实验。在2011年针对自己旗下的不带铜底板模块推出了预涂高性能导热硅脂服务。导热硅脂选用了高性能相变材料,在常温下是固体,所以在模块运输,安装和使用过程中,不会被破坏和污染,使用非常方便;导热硅脂的导热率达到3.4 W/ K×m,是正常硅脂的三倍,导热效果大大提高。具体参数见表1。

表1 预涂高性能导热硅脂特性参数

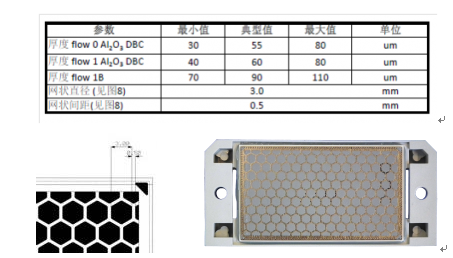

针对Vincotech旗下不同的模块封装,进一步进行了厚度的优化。表2为不同封装涂抹后的硅脂厚度。图8为模块涂抹后的硅脂形状和外观。表2 不同模块封装优化后的导热硅脂厚度。

图8 预涂硅脂的形状和外观

针对预涂硅脂带来的热阻改善,相关测试条件和结果如下:

(1)测试条件

测试硅脂:导热率为1 W/ K×m的常用导热硅脂和预涂硅脂

硅脂厚度都为50μm

测试模块:P580-A (1200V 35A PIM拓扑Al2O3基板模块)P560-F (1200V 150A半桥拓扑AlN基板模块)。

(2)测试结果

表3 预涂导热硅脂与常用硅脂测试对比

从表3的数据可以看到,通过使用预涂导热硅脂,对于AL2O3基板模块而言,热阻改善了13.5%;对于AlN基板模块而言,热阻改善了33.9%。可以看到,导热硅脂在功率模块系统中是非常便宜的原材料,但是它的改善对于系统的热特性改善却是翻天覆地的,值得投入更多的精力去研究。

6 结束语

对于新型不带铜底板的功率模块,在生产过程中,控制好导热硅脂的厚度对产品的散热性能,可靠性起着至关重要的作用。对于高性能的ALN陶瓷基板不带铜底板的模块,除了控制好导热硅脂的厚度,还需要使用导热率更高的硅脂。Vincotech公司通过推出预涂高性能导热硅脂服务,大大改善了模块的散热效果,以极小的成本实现了散热性能的大大提高;同时改善了模块生产,应用的稳定性和可靠性。作者简介陈道杰、男、硕士,就职于德国威科电子有限公司上海代表处,任现场应用部门经理,研究方向:功率模块的应用。

参考文献

(1)散热器采用水冷方式;

(2)Tc的温度测量点为模块底部的中心位置;

(3)Th1的温度测量点为模块中心位置散热器的表面;

(4)Th2的温度测量点为模块中心位置散热器表面以下2mm处;

(5)Th的温度为冷却水的温度。

3 仿真和试验

Ptot = Pcon +Psw Psw (2)

[1] 陈道杰.新型不带铜底板结构IGBT功率模块的散热设计[J]功率系统设计,2007(11).[2] Ralf Ehler, Erno Temesi, Zsolt Gyimothy, Influence of thermal cross coupling at power modules,2006[3] Temesi Erno, Michael Frisch, Improved thermal interface for Tyco flow1 power modules, 2007[4] Patrick Baginski, Power modules with phase change material, 2012

评论