燃气电子控制器电路图大全(吸阀安全型燃气/自动燃气控制器)

燃气电子控制器电路图(一)

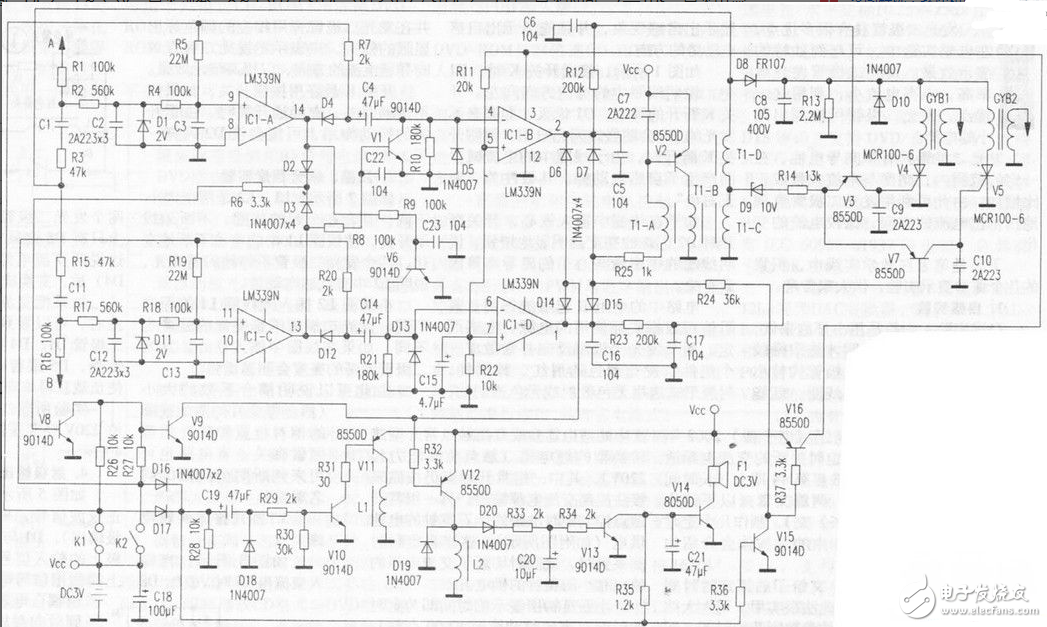

一款自吸阀安全型燃气炉具脉冲控制器(如附图所示,其中K1、K2分别为左、右炉开关。本文以左炉为例介绍)。本控制器功能齐全,电路典型,市场占有率较大,可作为维修人员维修其他自吸阀安全型炉具脉冲控制器的参考。

1.电磁阀启动电路原理

在图中,当开关K1闭合后,C19通过R29和V10基极充电,V10导通,V11饱和,启动线圈L1得电,电磁阀吸合,燃气通过电磁阀到达炉头。当C19充电约0.5秒后,C19负端电压小于0.5V,V10、V11截止,电磁阀吸合过程结束。

2.点火电路工作原理

(1)当K1闭合时,由于左炉火焰探针(A点)检测不到火焰,加上比较器IC1-A有上拉电阻R5的偏置作用,IC1—A的第⑨脚为高电平,IC1-A第14脚输出也为高电平,C4绎过R10开始充电。开始充电时IC1-B第④脚电压高过IC1-B第⑤脚电压,Ic1—B第②脚输出为低电平,振荡管V2基极得电起振,线圈T1次级感应的交流电压经过D8半波整流对C8充电,可控硅V4触发极电流经过D9、R14、V3的c—e极,使得V4导通。C8通过GYB1初级和V4放电。同时在GYB1次级感应一个高于12kV的高压脉冲。由于V7基极无电流,V7截止,V5没有触发电流,V5截止,GYB2初级没有电流通路,GYB2次级无感应高压脉冲。

(2)当C4充电约8秒后,IC1-B第④脚电压小于IC1—B第⑤脚电压,LM339第②脚输出为高电压,V1、V3截止,T1次级无感应电压,停止点火。

(3)在脉冲有放电高压时,V12基极通过R32、D6得电而饱和,维持线圈L2得电而维持电磁阀开通。如果脉冲控制器在点火时间(8秒)内,火焰探针检测不到火焰(即点不看火),Ic1—B第②脚输出为高电压,V12没有工作电流而截止。维持线圈L2没有电流,电磁阀关闭,煤气不能通过电磁阀到达炉头。

3.火焰检测电路工作原理

(1)煤气燃烧时,火焰可在探针上产生一个负电势(对地),此负电势可以旁路掉R3、C1流过来的正电流,此负电势大小与探针温度(即火的大小)成正比。

(2)在点火时间(8秒)内,探针检测到火焰时,R3、C1流过的正电流被旁路到地。IC1-A第⑨脚为负电压(对地约-200mV)。IC1-A第14脚输出为低电平,D4锁住C4正极电压值为0.5V,IC1—B第④脚为低电平,IC1-B第②脚输出为高电平,D7、V2截止,点火停止;D6、V12截止。R24通过V15向V2基极提供一小电流,T1和V2组成的振荡电路小幅起振(平均振荡电流8mA),以保持火焰检删电路所需的交流信号。同时因为IC1-B第14脚输出为低电平,故V8截止,V9、V12饱和,维持线圈L2得电,电磁阀维持住,燃气可通过电磁阀到达炉头。整机正常工作。

4.意外熄火保护功能

当炉具正常工作发生意外熄火故障时,探针检测不到火焰,C1、R3流过的正电流不能被旁路到地,由于有偏置电阻R5的作用,IC1-A第⑨脚为高电平,IC1—A第14脚输出为高电平,C14开始充电,LM339第②脚输出为低电平,脉冲控制器进行第二次点火。在二次点火时间内,V12饱和,维持线圈L2得电,电磁阀仍维持。若在二次点火完毕探针仍检删不到火焰,IC1—A第14脚输出仍为高电平,IC1-B第④脚为低电压,LM339第②脚输出为高电平,脉冲控制器点火完毕。V8饱和,V9、D6、V12截止,维持线圈L2因无电流,电磁阀关闭。燃气不能到达炉头。

5.意外熄火报警电路

当K1已经闭合,电磁阀维持线圈L2无电流时,V13截止,V14饱和,蜂鸣器F1得电而发出报警声。提示用户燃气灶具已经意外熄火。[Page]

6.自锁功能

当K1闭合,在火焰探针(A)检测不到火焰信号时,IC1-A第⑨脚和第14脚为高电平。V6基极经R7、D4、R9得电而饱和。若在此时K2闭合,由于V6锁住IC1-A第⑥脚电压为零,IC1-D第①脚为高电压。V2、V7、V12均截止。K2控制的电路不工作。

7.附注

1)LM339为四电压比较器;2)点火频率调整电阻:R14;3)点火电流调整电阻:R25;4)点火时间调整电阻:R10(K1左炉);R21(K2右炉);5)电磁阀吸合时间调整电阻:R29;6)产品检测标准,额定工作电压:DC3V;工作电压范围:DC2.1~3.3V;点火频率:8~15Hz/s(DC3V)≥3Hz/s(DC2.1V);点火时间:7—10s;点火电流≤150mA;点火高压:≥12kV;点火距离:≥4mm;点火火花颜色(形状):弯火弧形(蓝白色);电磁阀吸合时间:0.25s~0.75s;使用次数:≥50000次;反馈电阻:≥3.3M。

燃气电子控制器电路图(二)

由于能源的稀缺,如何使燃料资源利用更高效、更合理,已成为备受关注的民生大事。同时,燃气安全隐患问题也亟待解决。随着技术的进步,相关研究人员逐渐将控制理论应用于燃烧过程控制领域中。目前,西方发达国家燃烧控制技术发展比较成熟,但产品成本较高;我国燃烧控制技术相对落后,生产燃烧器以及燃烧控制设备没有明确的质量安全标准,故欧盟燃烧控制安全标准的引入具有重大意义。

1、设计规范

本设计符合EN298:2003安全标准规范。该标准规定了鼓风或非鼓风燃气燃烧器和燃气用具的自动燃烧控制系统、程序控制装置和与之相连接的火焰检测装置结构、功能、测试方法和标志要求。

2、关键技术

2.1、光电耦合器隔离高低压技术

光电耦合器是一种把发光源、受光器及信号处理电路封装在同一密闭壳体内的器件,其内部结构如图1所示。工作时输入的电信号驱动发光二极管,使其发出一定波长的光,被光探测器接收,产生光电流,经进一步放大后,将电信号直接输出,即实了“电→光→电”的转换及输出。把光作为信号传输媒介,输入端和输出端在电气特性上绝缘,这样就实现了“电隔离”。

2.2、基于STC单片机ID的芯片加密技术

如果解密后的结果和EEPROM中的编码相匹配,则进入正常循环;否则,使程序跑飞的同时清空所有EEPROM。此外,考虑到若加密验证程序只放在主程序的开始执行,则有被专业破解人员直接跳过加密验证程序的可能,故系统设计时采用周期性加密验证方式,提高系统保密性。

2.3、基于双MCU的FailSafe技术

FailSafe技术要求在紧急状况下可以立即切断所有的危险输出以防发生事故,即实现“故障导向安全”,也可称作“失效安全”。燃气控制器使用的特殊性决定了该系统对安全性要求比较高,本设计在采用冗余技术的前提下实现了FailSafe。冗余技术又称为储备技术,其核心理念是利用系统并联模型来提高系统可靠性,一般分为工作冗余和后备冗余。本设计中采用前者,即多单元平均负担工作,工作能力有一定冗余。

系统工作过程中,电磁阀对火焰的控制是影响安全的重要因素。当电磁阀打开时即有燃气释放,若没有火焰存在是十分危险的,故需确保在没有火焰时电磁阀处于关闭状态。

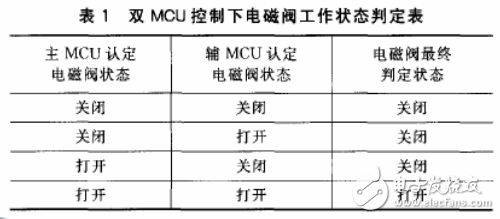

如表1所列,设计使用两个MCU对电磁阀和火焰的状态进行检测和控制。在认为两个MCU同时出现故障的可能性非常低的前提下,当有一个MCU或相关器件出现故障时,会在另一个MCU的控制下关闭电磁阀,并切断所有的危险输出,如燃气释放。假设每个MCU及相关部件出现故障的几率是1%,双MCU控制时出现故障的几率仅为0.01%,即通过双MCU控制实现了FailSafe。

3、系统设计

功能设计要求略——编者注。

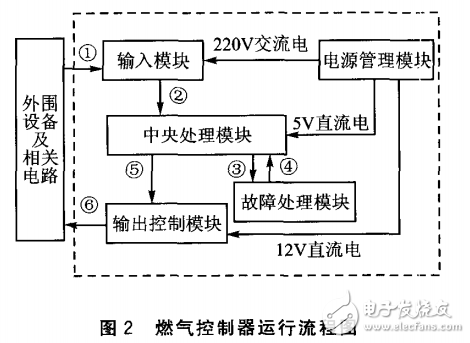

3.1、系统工作流程

燃气控制器的系统运行流程如图2所示,虚线框内的各模块是控制器中实际包含的模块,而左侧矩形框内表示该控制器所要检测和控制的外围设备及相关电路。

图中编号与燃烧控制系统工作流程相对应:

①系统运行过程中,外围输入信号通过接口电路被控制系统的输入模块接收;

②经过输入模块处理后的信号被中央处理模块所接收;

③中央处理模块中的两个MCU对输入信号进行分析和处理;

④通过故障处理模块对系统运行故障进行检测和处理,并将处理结果反馈给中央处理模块;

⑤中央处理模块将分析和处理后的信号传输给输出控制模块;

⑥输出控制模块将低压控制信号通过继电器来控制高压信号,最后通过接口电路对外围设备运行进行自动化控制。

在以上各模块工作的过程中,均由电源管理模块提供适当电压。

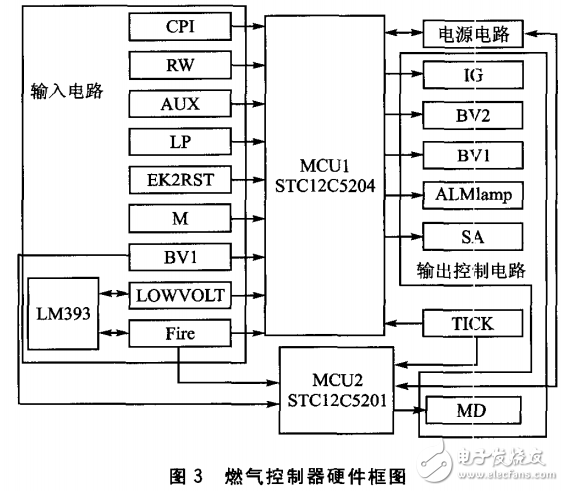

3.2、硬件设计

3.2.1、系统硬件电路

燃气控制器硬件框图如图3所示,主要包括主控制器STC12C5204、辅助控制器STC12C5201、MCU同步电路、电源电路、输入电路、输出控制电路等几个部分。图3中出现的英文缩写含义略——编者注。

3.2.2、系统输入电路

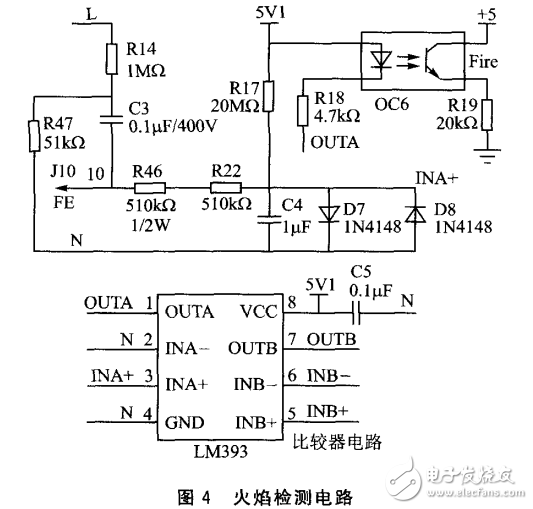

(1)火焰检测电路

图4为燃气控制器火焰检测电路图,主要利用火焰的导电性和整流效应而设计。火焰检测对系统来说非常重要,故探测点Fire同时连接到了MCU1和MCU2的I/O口上。

图4中FE为火焰探测器,电阻R46、R22和电容C4构成低通滤波器。电阻R47和R14组成L型衰减器,使J10与N之间得到10.67V交流电压。电容C3起到交流耦合作用,使FE端得到纯净的交流信号。在FE点火时,1mm内约产生两万伏高压脉冲,故电路中采用大功率电阻R46与R22,可以尽量拉开火焰探头与检测电路中比较器及光耦的距离,以保护电路。

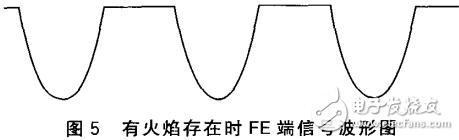

无火焰存在时,FE端直流分量为零,在上拉电阻R17作用下,LM393同相输入端INA+电压为+0.7V,比较器输出为逻辑1,光耦不导通,Fire为低电平;有火焰存在时,燃气燃烧器产生离子体,当电源提供的交流电信号接触到火焰探针时,可在火焰上形成通路,相当于J10与零线之间接入一个二极管,具有单向导通特性,整流后波形如图5所示,此时直流分量为负值。比较器同相输入端INA+为DC-0.7V,比较器的输出为逻辑0,光耦导通,Fire为高电平。

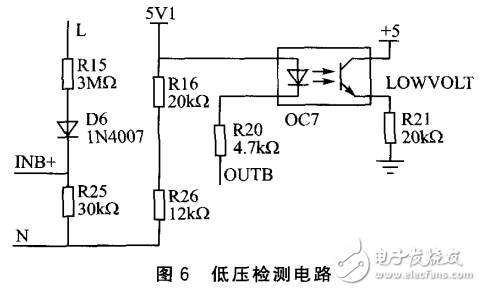

(2)低压检测电路

如图6所示,为燃气控制器低压检测电路图。由于电压不足时会影响系统的正常运行,因此,需要对系统电压进行实时监测。

低压检测通过比较器和低压检测电路共同完成。图6中LOWVOLT是低压检测点,与主控MCU的I/O口相连接,高电平表示检测电压偏低,低电平表示电压正常。网络点5V1比零线电压高5V,经分压,反相输入端INB一的电压为1.875V,同相输入端INB+的电压为30kΩ/(30kΩ+3MΩ)&TImes;待测电压临界值为181.8V,若同相输入端的电压低于反相输入端,即供电电压低于预设值,则光耦导通,LOWVOLT检测到上升沿。

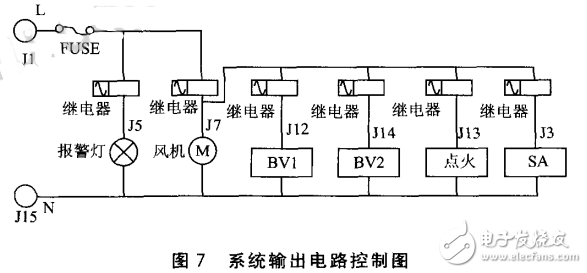

3.2.3、系统输出控制电路

系统输出控制电路逻辑如图7所示,故障报警灯和风机连在干路上,其他电路包括两个燃气控制阀门、点火装置以及执行器均需接受风机的总控制,即只有在风机打开的前提下,系统才允许进行输气、点火等动作。

3.3、软件设计

3.3.1、系统软件架构

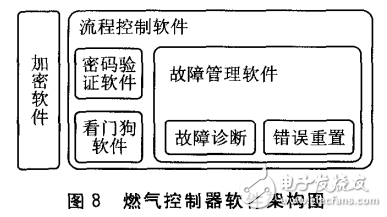

图8为燃气控制器软件架构图,显示了软件的主要组成部分及其嵌套关系。

3.3.2、主控MOU芯片加密及加密验证软件设计

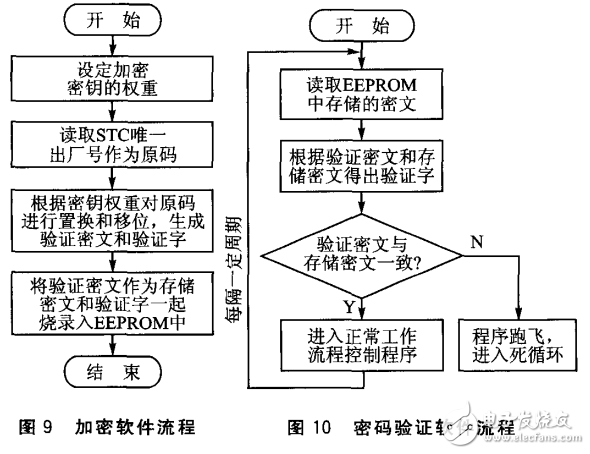

主控MCU加密基础是STC12C5201AD系列芯片的每一个单片机在出厂时都具有全球唯一的序列号(ID号),可以在单片机上电后通过相关指令从内部RAM单元F1H~F7H中存储的连续7个单元值来获取该单片机的ID号,利用其唯一性对MCU进行加密。此时,再烧录流程控制程序则只能匹配当前芯片。加密软件流程、密码验证软件流程如图9、图10所示。

3.3.3、系统流程控制软件设计

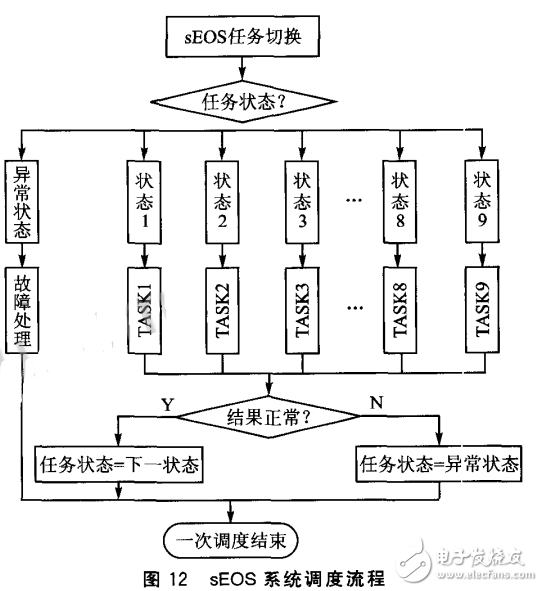

结合系统功能要求及被测参数的相关性,确定各任务如下:

TASK#1:开机检测(锁存错误检测,火焰检测,低压检测),重复检测7次。

TASK#2:CPI检测,重复检测20次。

TASK#3:开机前LP检测,重复检测20次。

TASK#4:打开风机,两个周期后进行风机电平检测。

TASK#5:打开SA,进行火焰检测和RWtest检测,重复检测40次。

TASK#6:关闭SA,进行火焰检测和RWtest检测,重复检测60次。

TASK#7:打开BV2,4个周期后进行火焰检测。

TASK#8:关闭IG点火器,进行RWtest检测,LP检测,重复检测14次。

TASK#9:打开BV2,进行火焰检测,RWtest检测,LP检测,重复检测24小时。

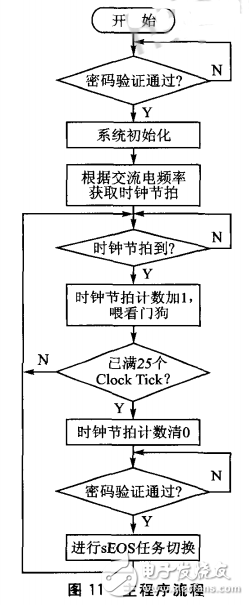

根据任务的执行顺序,画出如图11所示系统主程序流程图,以及图12所示sEOS系统任务调度流程图。系统运行时,首先进行密码验证,验证通过后进行系统初始化,包括I/O口输入输出模式初始化、系统输出控制模块初始化、定时器初始化及任务切换时任务状态值初始化。由于STC芯片内置R/C振荡器随着温度变化,其提供的频率会有一定温漂,加上制造工艺方面的误差,导致内部R/C振荡器不够敏感,因此燃气控制器初始化完成后,需要根据工频交流电频率(50Hz)来获取校正后的芯片频率,以此来保证系统运行控制的精度。产生中断间隔(一个“ClockTIck”)为20ms,根据系统功能对时间精度的需求,sEOS任务调度和切换周期定为0.5s,即每隔0.5s系统查询一下任务状态当前值,根据该值决定任务的调度。

评论