微型直流电动机驱动试验分析

1 引言

直流电动机是最早发明能将电能转换为机械能的设备,它可追溯到法拉第所发明的碟型电动机。到了1880年已成为主要的电能到机械能转换装置,但之后由于交流电的使用日趋普及,而发明了感应电动机与同步电动机,直流电动机的重要性亦随之降低。直到约1960年,由于SCR的发明,磁铁材料、碳刷、绝缘材料的改良,以及变速控制的需求日益增加,再加上工业自动化的发展,直流电动机驱动系统再次得到了发展的契机,到了1980年直流伺服驱动系统成为自动化工业与精密加工的关键技术。

直流电动机可分为特种电机、电磁式电动机和永磁式电动机。特种电机一般无绕组,驱动较为复杂,作为电机的一种已自成体系。电磁式电动机因励磁方式不同,其特性也各有千秋。永磁式电动机性能与电磁式并励电动机相近,起动转矩较大,机械特性硬,负载变化时转速变化不大,适用于小功率直流驱动,如电动玩具、电动工具、音响设备、汽车电器等。本文主要讨论此类功率不大、电压不高、体积较小的微型直流电动机的驱动。

这种电动机只有两根引线,调节供电电压或电流可调速,更换两根引线的极性,电动机换向。其驱动电路受单片机控制,一般要求能进行正反转和调速驱动,而且体积不宜太大。无论是分立元件的还是集成电路的各种驱动电路资料很多,但笔者在主持湖北省教育厅“中夏教育机器人研究开发”科研项目和本校“全国大学生电子设计竞赛”赛前培训时,经过大量的试验,发现可操作性强的方案并不多见。

2 试验分析

下述所有电路用于3~12V供电的微型直流电动机的驱动,驱动电路受51单片机控制,要求能进行正反转和调速驱动。

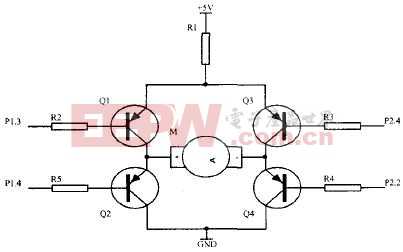

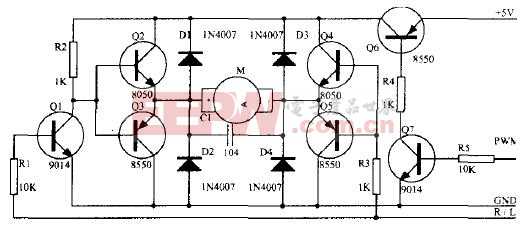

电路一:

如图1所示.P1.3、P2.2和P2.4分别是51单片机的I/O引脚。原设计的工作原理是:当P1.3高电平、P2.2和P2.4都为低电平时,Q1和Q4导通,Q2和Q3截止,电流流向为+5V→R1→Q1→M→Q4→GND,电动机正转;当P1.3低电平、P2.2和P2.4都为高电平时,Q2和Q3导通,Q1和Q4截止,电流流向为+5V→R1→Q3→M→Q2→GND,电动机反转;当P2.2为高电平,P2.4为低电平时,P1.3不管是高电平还是低电平,电动机电路不通,电动机不转。

图中电阻:R1=20Ω,R2:R3:R4=510Ω 。工作原理简单,电路不复杂,但通电试验结果出人意料,电动机正向和反向都不转。检查程序无问题,装上51单片机通电测量:当P1.3为高电平,P2.2和P2.4都为低电平时,Q4导通,但Q1不导通,P1.3的电平只有0.67V左右,Q1无法导通;当P1.3为低电平,P2.2和P2.4都为高电平时,Q2导通,但Q3不导通,P2.4的电平也只有0.67V左右,Q3无法导通。经分析原因如下:51单片机的P1、P2、P3各引脚都是内部经电阻上拉,对地接MOSFET管,所谓高电平,是MOSFET截止,引脚上拉电阻拉为高电平。若此内部上拉电阻很大,比如20K,则当上图电路接上后,则流过Q1、Q3的基极的电流最大为(5-0.7)V/20K≈0.22mA,难以使Q1、Q3导通。所以此电路不通,电动机不转。拔掉51单片机,用3个1K电阻接+5V后替代P1.3、P2.2、P2.4进行试验,运行正常。

电路二:

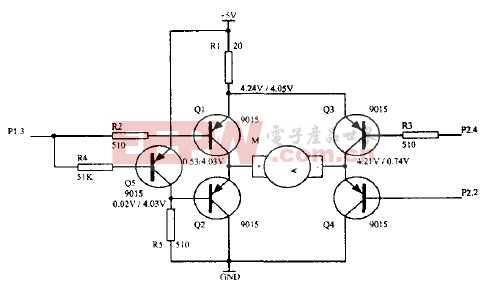

51单片机的低电平,是通过MOSFET接地,故下拉能力极强。如图2,四个三极管都采用PNP型,控制导通是51单片机的引脚输出低电平,解决了上拉能力弱的问题,可以使电动机运行。但此电路的Q1和Q2需要分别控制,所需控制引脚较电路一多一个。如果想减少控制引脚数则可以加反相器。

图2 分立驱动二

电路三:

如图3,占用引脚数与电路一相同,图中标有各点实测电压值。在电路二和电路三的试验中,有一个共同的问题:电动机转速不高。这是由于Q2和Q4的发射极高出基极一个0.7V,而基极最低为0V, 实际由于51单片机引脚内部有MOSFET管压降,所以Q2和Q4的发射极不会低于1V,使电动机M两端的有效电压范围减小。

图3 分立驱动三

电路四:

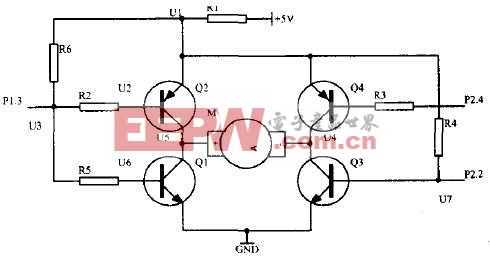

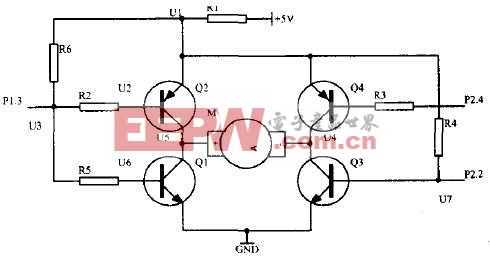

要解决M两端的有效电压范围减小这一问题,图2中Q2和Q4需换成NPN管。但NPN管的驱动与电路一相同,只靠51单片机引脚的上拉是不行的,所以还需另加上拉电阻,电路如图4所示。

图4 分立驱动四

图4与电路一明显不同的是两只NPN管移到了下方,PNP在上方。这样,Q1和Q3的集电极的电位最低可达到一个管压降(0.3V),增加了M的有效电压范围。但为了保证对NPN管的足够的驱动,P1.3和P2.2必须加上拉电阻。图中,R2、R4、R5、R6都不可少.所以这种电路元件的用量比较大。还有,R5应该比R6大几倍,如10倍。当Q1导通时,P1.3处的电压可以分得较高,不至于使Q2导通。否则,如果R5太小或为0,则当Q1导通时,由于P1.3处的电位较低,将使Q2也导通,电路出现故障。经过试验,R2、R3、R4、R6可取510Ω,R1为20Ω,R5取5.1kΩ。实测各处的电压如下:U1:4.04V,U2:2.99V,U3:3.87V,U4:4.00V,U5:0.06V,U7:0.79V。

电路五:

电路五也由电路一改造而来,如图5,图中标有各点实测电压值。

图5 分立驱动五

此图中将三极管基极的限流电阻都去掉了,因为设计要求电路元件要少。从电路上分析,不要基极限流电阻没什么关系,有R1起着总的限流作用,而且引脚内部有上拉电阻,保证了电路不会通过太大的电流。这个电路也可以使电机运行。但在R2的选择上有要求,因为R2的上拉作用不但对Q1有影响,而且对Q2的导通也有影响。如果R2过小,显然对Q1的导通有利,但对Q2的导通却起到抑制作用,因为R2越小,上拉作用越强,而Q2的导通是要P1.3电位越低越好,这是矛盾的。也就是说,Q1的导通条件和Q2的导通条件是矛盾的。

经多次试验,R2取5.1kΩ比较合适。由此可见,这个电路虽然很省元件和51单片机引脚,但驱动能力有一定限度。即在Q1和Q2的驱动相互制约下,只能取个折中方案。

电路六:

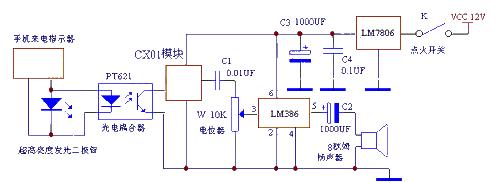

上述五种驱动电路都没有解决调速问题,从电路上看也不太好解决,比较实用的驱动电路如图6所示。

图6 分立驱动六

本电路有钳位二极管、保护电容,同时具备正反转和调速功能,在3~12V供电的微型直流电机的驱动中几乎是通用电路。但驱动能力也有一定限度,使用的元件太多,成本是一个方面,一旦出现故障将无从下手,只能报废,而且仅能驱动一台微型直流电动机。

电路七:

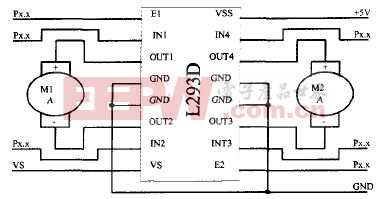

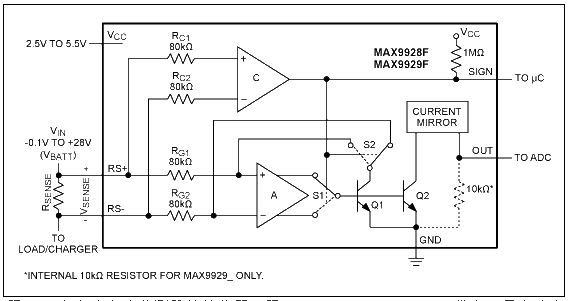

为解决驱动能力和多台电动机驱动.同时兼顾元件数少,近年来微型直流电动机驱动多采用专用集成电路,其中使用L293驱动较为常见,如图7。L293逻辑“0”输入电压为1.5V,可以免除1.5V以下的干扰,内置钳位二极管,支持高达5KHz的开关应用,控制电源与驱动电源分开,51单片机可直接驱动,能同时驱动二台微型直流电动机。

本电路正反转和调速都非常方便,IN1、IN2同电平,M1停止,异电平两种组合对应正反转,IN3、IN4用于驱动M2。调速控制既可以从电机电源Vs着手用图6类似方法对二台微型直流电动机同时处理,也能在L293使E1、E2直接调节高低电平的占空比对二台微型直流电动机同时或分别解决。

图7 集成驱动一

电路八:

图7中使用L293直接驱动要占用51单片机6根口线,改进型电路如图8,只需4根口线,驱动功能不变。但实际使用时,两台电动机欲动不动,51单片机上拉问题再度出现。经试验本电路如果连接51单片机P1、P2、P3口,在相应口线(接R/L的二根口线)上接2个1~3K的上拉电阻问题即可解决。

图8 集成驱动二

根据厂方提供的资料,L293不可恢复极限驱动电流可达1.2A.正常使用可恢复极限驱动电流为1A。但实际上,当驱动电流超过300mA,L293即异常发烫,而且片内二套电路的一致性并不理想,表现在采用同一PWM时.二台同型号微型直流电动机转速有明显差异,这一点在低速运行时尤为突出。

L293的升级产品L298解决了驱动能力问题,但体积略大,钳位二极管需外置,一致性问题依旧存在,精确驱动时尤其应当注意。其它专用集成电路大同小异,根据实际使用,在口线数容许的条件下,应尽量采用直接驱动。

3 结束语

驱动能力是微型直流电动机驱动电路的关键。可以采用添加合适上拉电阻来提高微型直流电动机驱动电路的灵敏度,从而充分发挥软件的作用 ,通过加大输出电压范围以增加负载能力。从实际试验的结果来看,以上电路各有利蔽,要根据实际情况而选用。

评论