采用超声波反射法检测钢管腐蚀分布的测试

采用超声波反射法检测钢管腐蚀分布的测试

本实验利用超声波通过介质时在分界面有声波反射这一特点,对测得的反射信号进行数据化处理,从而能够用超声波从钢管外部检测其厚度并判断钢管壁劣化程度。

钢管已广泛应用于流体运输领域,如石油、天燃气、水、煤气、蒸汽等。同时,在制造机械零件和工程结构领域,由于钢材的高强度等特性,也得到了广泛应用。为防止钢管腐蚀并增加其使用寿命,钢管内外壁一般都涂有防腐层,但是经过长年累月的使用或高温高压的使用条件下,钢管的防腐涂层会逐渐剥落,从而造成钢材生锈、厚度变薄、钢材质量逐渐劣化,如果继续使用,会存有一定的潜在危险。为防止危险事故的发生并有针对性地维修及更换,无损检测变得尤为重要。超声波无损检测技术与其他常规无损检测技术相比,具有被测对象范围广、检测深度大、缺陷定位准确、检测灵敏度高、周期短、成本低、灵活方便、效率高及对人体无害等特点,因此已在医疗、化工及工程探伤等方面得到广泛应用。

1 原 理

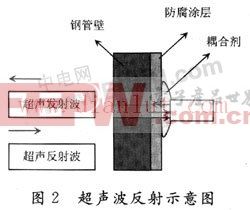

利用超声波测钢管壁厚度的原理可简单描述为:超声波发生器定期发送超声波,当超声波通过钢管和空气分界面处时会发生反射,发射波经由接收器接收并转化为电信号,根据电信号计算外壁层和内壁层两处的反射信号的时间差t,按照式(1)计算,即可检测出钢管壁的厚度d:![]()

2 实验系统

图1为实验系统装置的概略图。超声波发生后,用超声波换能器(探头)来对超声信号进行发送和接收,用电子示波器对超声波反射信号进行波形观测分析及数据暂存。超声波在钢管外壁和内壁两个层面均有超声波的反射,检测点超声波反射示意如图2所示。

由于超声波在遇到空气时会急剧衰减掉,所以在本实验中用超声波耦合剂去除超声波探头和钢管壁间的空气。

实验环境如下:

钢管长度为20 cm;超声波信号发生器相关参数:PRF为100 Hz;PULSER VOLTAGE为100 V;TRANSDUCER FREQ为15~20 MHz;示波器相关参数:V/DIV为500 mV;s/DIV为500 ns;钢管中的音速为5 700 m/s。

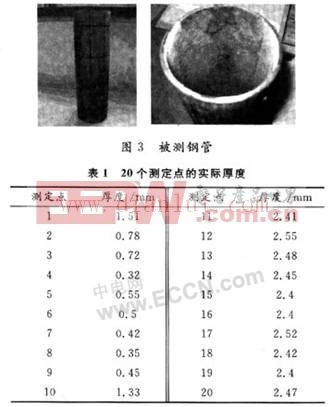

被测对象如图3所示,钢管内部上层生锈。在钢管上设置20个间距相同的检测点,为检验实验准确度,先用物理测厚仪测出20个检测点的实际厚度(见表1)。表1中的数据表明,检测点1到10之间由于腐蚀的影响,厚度已经变薄。

3 波形分析

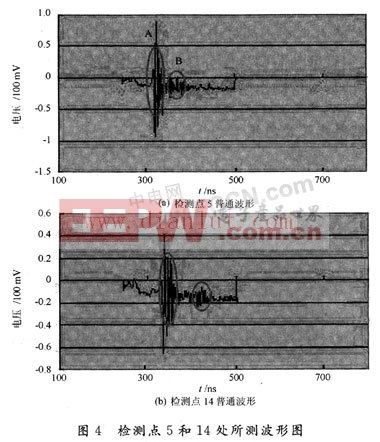

在钢管检测点得到的超声波反射信号如图4所示。

在检测点14(钢管壁无生锈)所测得的波形中可以看出,超声波信号发出后探头最初接收到反射信A后又接收到一较弱反射信号B。对这两个反射波之间的时间延迟计算后所测得此处钢管壁厚度为2.35 mm,与实际测量值2.45 mm接近,所以可推定反射波B为内壁处反射波。但在钢管壁生锈处(厚度变薄、测定点5),虽然钢管外壁处的反射信号(A)明显,但由于多重超声信号反射的影响,在钢管内壁处的反射波形(B)较不明显,所以不能较准确地推算此处钢管壁厚度。

为解决多重反射引起的两个信号之间的时间延迟不易分辨的这一问题,信号的互相关函数(Cross correlation function)被应用于实验中。![]()

式中:r(t)为反射波波形;u(t)为参照波形。参照波形是厚度为10 mm铝块的底部反射波。

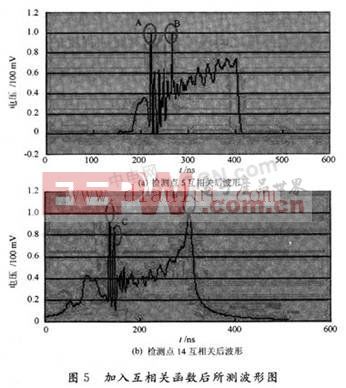

互相关实验的反射信号如图5所示。

信号的互相关函数可以更精确地分析两个信号间的时间延迟关系的作用,所以在检测点5和检测点14处测得的波形中都可以清楚地分辨出钢管外壁和内壁两处的反射信号A和B,在检测点14处的得到的波形中,还有一个小的反射信号C,这个反射信号是超声波在钢管壁和防腐涂层分界处的反射信号,所以加入互相关函数后可测出防腐涂层厚度。

4 结果比较及总结

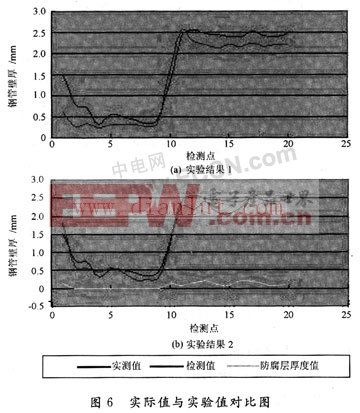

根据20个测量点处所测的波形数据进行分析计算后得到实验结果,如图6所示。

在实验结果1中可以看出,由于多重反射的影响,测量值与实际值之间误差较大,对腐蚀程度的判断也较为困难。加入互相关函数的实验中所测得波形可以清楚地分辨出钢管表面和内壁层两处的反射信号,钢管壁的防腐层处的反射信号也能清楚分辨,互相关函数解决了多重反射的问题,同时也提高了测量精度。

利用超声波反射法并加以互相关函数后,可以精确地分辨两个反射信号间时间延迟,实验检测值的曲线走向与实际测量曲线走向基本吻合,能准确检测出钢管壁厚度及准确地推断出钢管壁的腐蚀分布情况。

评论