充电电阻故障分析及改进措施

摘要:本文简述了深圳地铁1 号线列车牵引逆变器充电电路的工作原理,充分分析充电电阻故障的原因,指出充电电阻设计上的问题和缺陷,并提出改进措施。

1. 引言

在城市轨道交通的列车设备上,牵引逆变器是牵引和控制的核心设备和动力源泉。牵引设备发生故障轻者造成列车失去部分牵引动力,严重情况造成全列车完全散失牵引力。轻者影响了列车运行的牵引制动控制性能,造成列车控制不平稳、停车不准确、列车晚点、下线等,严重情况造成列车救援,对地铁运营产生严重的影响。因此,在列车牵引系统的设计上,电路设计要精确,设备质量要可靠,以提高设备运行的可靠性,减少故障。本文以深圳地铁1 号线一期工程列车牵引逆变器充电电路为研究对象,介绍深圳地铁列车牵引逆变器充电电路的工作原理,充分分析充电电阻烧损的原因,指出充电电路设计上存在的问题和缺陷,提出设计的新思路和改进措施。

2. 充电电路的工作原理

2.1 牵引系统的介绍

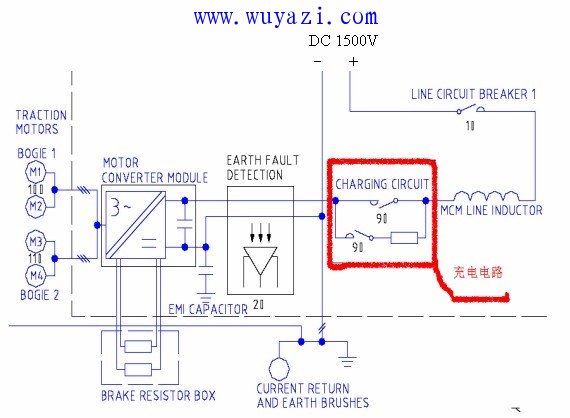

深圳地铁1号线列车是由4动2拖车组成的6列编组的列车,每列车由两个相间的三车单元(A-B-C-C-B-A)构成。B车和C车为动车,具有相同的、独立的列车牵引设备。牵引系统其主要功能是把DC 1500V 电压逆变成带有可变振幅和频率的三相电压,用于的牵引和制动牵引电机,产生牵引力或制动力,将电能转换成机械能或将机械制动能量转换成电能,实现牵引或再生制动。一节车的牵引系统电路图如图1所示,其主要由高速断路器、电抗器、充电电路、电机逆变器、牵引电机(4个)、制动电阻器、接地碳刷等组成。红色框的为牵引逆变器的充电电路。

图1 单个牵引系统电路图

2.2 充电电路的工作原理

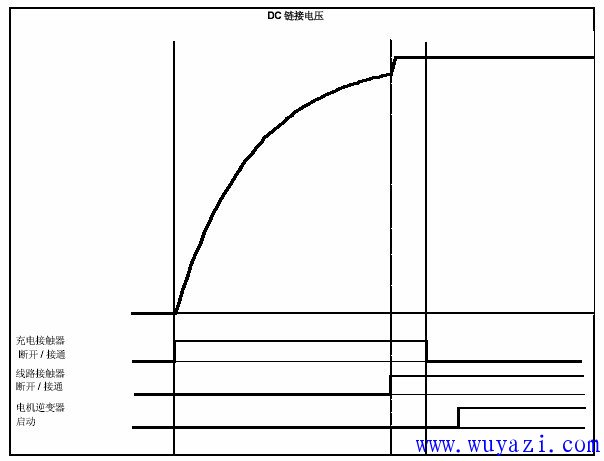

为了使电机逆变器与外部供电线路DC 1500V 进行连接或断开,每个电机逆变器使用一个线路高速断路器和一个充电电路,充电电路带有一个线路接触器,一个充电接触器及充电电阻器。充电电路的充电顺序如图2 所示,按压高速断路器的合按钮,高速断路器闭合,电机逆变器的牵引控制单元(DCU/M)控制充电接触器闭合,外部供电通过充电接触器和充电电阻器对电机逆变器的电容器进行充电,闭合2S 后,DC LINK 电压充电升至1000V 以上,线路接触器闭合,线路接触器投入工作,延时1S 后,断开充电接触器,再延时1S 后,电机逆变器启动投入正常工作。电机逆变器正常工作期间,线路接触器常闭合,充电接触器处于断开状态。

图2 充电顺序图

3. 充电电路故障分析

从上面充电电路的工作原理可以看到,充电电路只是在电机逆变器启动开始阶段进行一次逻辑关系的闭合。电机逆变器工作期间,线路接触器处于常闭合的状态, 充电接触器处于断开的状态。充电电路的充电接触器和充电电阻器,工作的时间和频率相当少,一天只是2至3 次的启动,按理故障率应该相当小。但在深圳地铁1 号线一期工程的列车中,电机逆变器的充电电路故障共发生35 件,其中充电电阻器烧损32 件,充电接触器故障3 件,充电电阻器烧损故障为充电电路故障的主要故障。下面重点分析充电电路的充电电阻烧损故障。

4. 充电电阻烧损故障分析

4.1 充电电阻故障与列车无关

深圳地铁1 号线一期工程共有列车22 列,列车按列车号顺序先后交货,相隔2 年时间,充电电阻烧损故障在22 列车中共有11 列车发生故障,故障列车分布散开,同一列车发生1-3 个充电电阻故障(1 列车共有6 个充电电阻器),没有集中列车现象,所以,充电电阻烧损故障与列车无关。

4.2 充电电阻故障多发生于使用一定时间后

根据故障情况统计,充电电阻烧损多发生于使用8 个月至18 个月之间,在时间分布上说明充电电阻是在使用一段时间后产生的故障,但也不能说明充电电阻使用一定时间后,一定会发生烧损故障,因为102 车和105 车目前已使用超过2 年半的时间,但从未发生过同类故障。22 列车中有11 列车未发生充电电阻故障,所以与列车无关。

4.3 充电电阻故障与操作无关

我们对充电电阻发生烧损故障时的作业操作进行调查,故障多发生于电机逆变器启动闭合充电接触器时,充电电阻就烧损,多数为一次性操作就发生故障,与操作手法和次数无关。

我们曾试验连续多次分断高速断路器,来多次启动电机逆变器,并未出现充电电路烧损现象。

并且电机逆变器控制对充电电阻过热有保护功能。我们多次试验证明多次充电后,充电电阻过热保护功能起保护作用后,充电电阻并未烧损。因此,充电电阻烧损故障与操作无关。

4.4 充电电阻故障发生具有瞬间性特点

我们下载了DCU/M 的故障信息进行分析,故障信息代码为充电失败故障,查看环境信息,当时充电接触器闭合后,DC-LINK 电压没有上升,500ms 后,充电接触器断开,检查充电电路线路均正常,说明在充电接触器闭合时,高电压进入充电电阻器瞬间,充电电阻器就烧损。我们对多次故障的调查和分析,多次表明充电电阻烧损只是在闭合的瞬间就烧损,具有瞬间烧损的特点。

5. 充电电阻烧损原因分析

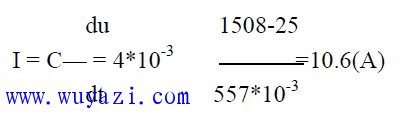

根据车辆技术资料和实际测量结果得出以下参数数据:充电电阻j 由电阻合金丝绕制而成,充电电阻R=50Ω,电气绝缘值为350MΩ,电容器C=4Mf,电压从25V 充电到1508V的所需时间为557ms,根据电容充电电流计算公式:

电阻功率为 P=I2*R=(10.6)2*50=5618(瓦)

根据供货商(BOMBARDIER)提供的关于充电电阻性能测试的试验报告,充电电阻在正常充电情况下,一次充电可使电阻温度升高约100℃,而电阻充电后的温度下降较慢,充电电阻的温度从300℃下降到200℃需要5 分钟的时间,温度从300℃下降到140℃需要15分钟的时间[3].所以,充电电阻虽然只是瞬间充电,但实际是一个大功率电阻元件,在充电瞬间产生较大的热量且难以散发出动。电阻烧损较多,我们对充电电阻进行解体检查,发现充电电阻存在以下问题:

5.1 充电电阻的电阻线圈机械结构安装不牢固

充电电阻的电阻线圈是直接装在充电电阻外壳内部(结构图见图3),电阻是由两个相同的100Ω 电阻线圈并联组成,在机械结构的安装上,其左侧是连接外部导线的电缆与电阻线圈相连,起到一定的固定作用。右侧没有任何的固定装置,悬空放置于电阻的外壳中间,内部填充石灰粉,电阻线圈偏向一边,与绝缘树脂垫片直接接触,明显有烧损的痕迹。如图4 所示,充电电阻烧损最多的地方为电阻的两端,特别是在靠近绝缘树脂垫、电阻线圈绕弯处、表面有密封胶处。

评论