采用BQ24060的锂离子电池充电器设计方案

采用BQ24060的锂离子电池充电器设计方案

概述:介绍了TI公司的锂离子电池充电器专用芯片BQ24060的技术特点,详细叙述使用BQ24060芯片设计锂离子电池充电器时热调节保护功能的设计方法及要点,并给出了典型应用电路。经过实践验证,该方案达到了预期的目标。锂离子电池充电器的发热问题一直是电子工程师在进行锂离子电池充电器设计时的难点之一,如果设计不周密,会带来安全问题。

锂离子电池充电器的发热问题一直是电子工程师在进行锂离子电池充电器设计时的难点之一,如果设计不周密,会带来安全问题。从电量和容量两方面来讲,锂离子电池的能量密度都很大,因此广泛应用于便携式设备,如PDA、MP3、手机、数码相机等。由于高集成度线性电池充电器简单易用、成本低、体积小,因此广泛应用于为单体锂离子电池充电。但是,如果用不具备热调节功能的适配器给便携式系统锂离子电池充电,线性充电器的散热难题就会凸显出来,难以保证在安全散热范围内工作。这里介绍一种基于TI公司的锂离子电池充电器专用芯片BQ24060、支持热调节保护功能的锂离子电池充电器的设计方法。它不仅能够使工程师完善散热方面的考虑,同时还能极大化充电率,尽可能缩短充电时间,同时具备输入过压保护(VOP)功能。有着较强的实用性。

1 BQ24060芯片功能特点

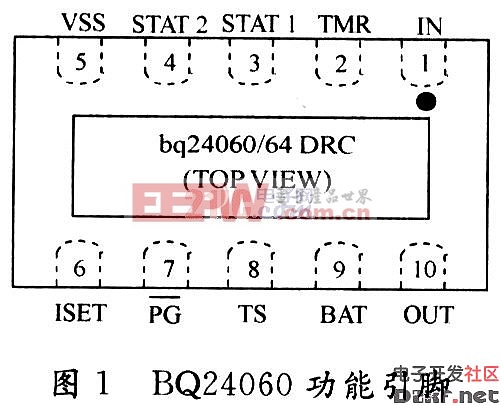

BQ24060是TI公司的一个高集成的锂离子电池充电管理IC,其功能引脚如图1所示,表1介绍了各引脚功能。BQ24060提供能在有限空间里完成多功能的、安全的满充电的锂离子电池充电器设计,其内部集成了1 A功率FET以及电流传感器,因而能够承受高达26 V的输入电压。该产品还提供具备独特安全与低压降特性的全面充电管理功能,以延长电池使用寿命。BQ24060可以使锂离子电池分三阶段进行充电:预充电方式、恒流热调节充电方式、精确恒压充电方式。充电终止是基于一个最小电流。内部可编程充电定时器为充电终止和在热调节状态动态调节提供安全保障。

BQ24060充电算法缩短了充电时间,实现了总充电量的最大化,并可保护电池免遭过热损坏或电损坏。当电池电压降到内部阈值以下时,BQ24060会重新开始充电,如果去除外部输入电源,那么就会进入低功耗睡眠模式。BQ24060集成了反向阻断保护机制,以避免在没有DC供电的情况下发生电池漏电的情况。此外,BQ24060经过配置后,还能在LDO模式下工作,这样,即使没有电池,系统也能完全正常工作。在终端设备制造过程中,LDO模式的特性对全面系统测试前的电路板测试也相当有用。 BQ24060还提供过压保护特性,在高压情况下,该器件能够迅速将充电器和系统与适配器相断连,从而实现保护功能。此外,即使在环境温度较高的恶劣环境下,增强型热过载保护稳压特性也能确保BQ24060长期正常工作,比如夏季在汽车中工作,或错误地连接至输入电压较高的适配器。

2 BQ24060的关键技术特性

BQ24060的关键技术特性为:热稳压特性最大化充电率;计时器引脚浮动时在LDO模式下工作;通过过压保护将最大输入电压设置为26 V;集成功率FET与电流传感器,以满足最大1 A充电应用的需求;反向漏电保护可避免电池漏电;稳压精度在±0.5%以内;最小电流时充电终止;预充电调节具备安全计时器功能;针对LED或系统接口的状态输出可指示充电与故障情况,提供电源状态良好指示;短路与热保护。

3 BQ24060芯片热调节保护功能

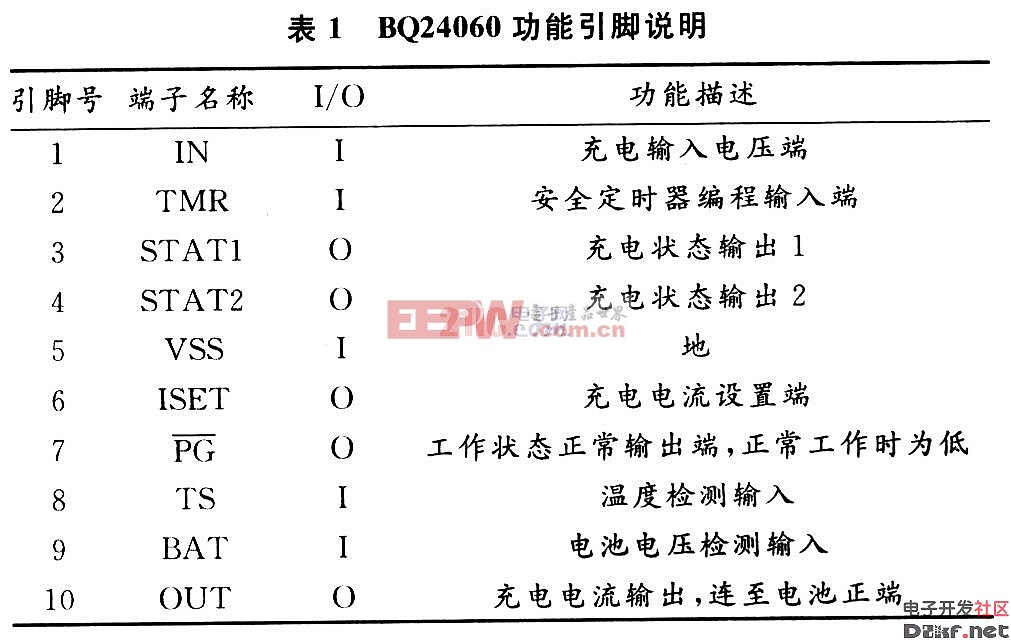

一个典型的充电过程包括三个充电阶段.如图2所示:预充电阶段(Pre-Conditioning Phase)、快充恒流(CC)阶段(Current Regulation Phase)、恒压(CV)终止阶段(Voltage Regulation and Charge TerminationPhase)。在预充阶段,在电池电压低于某一定值.如3.O V时,电池以较低速率充电。通常情况下,当电池电压达到3.O V时,充电器就会进入CC阶段。快充CC阶段通常限制在1 C电池额定值以下。如果充电率超过1 C,那么电池使用寿命就会缩短,因为节点上积存的金属锂会与电解质发生反应,造成永久损失。最后,充电器会进入CV阶段,这时它将保持峰值电池电压,并在充电电流下降到预定义大小时终止充电。线性充电器的功耗计算公式:

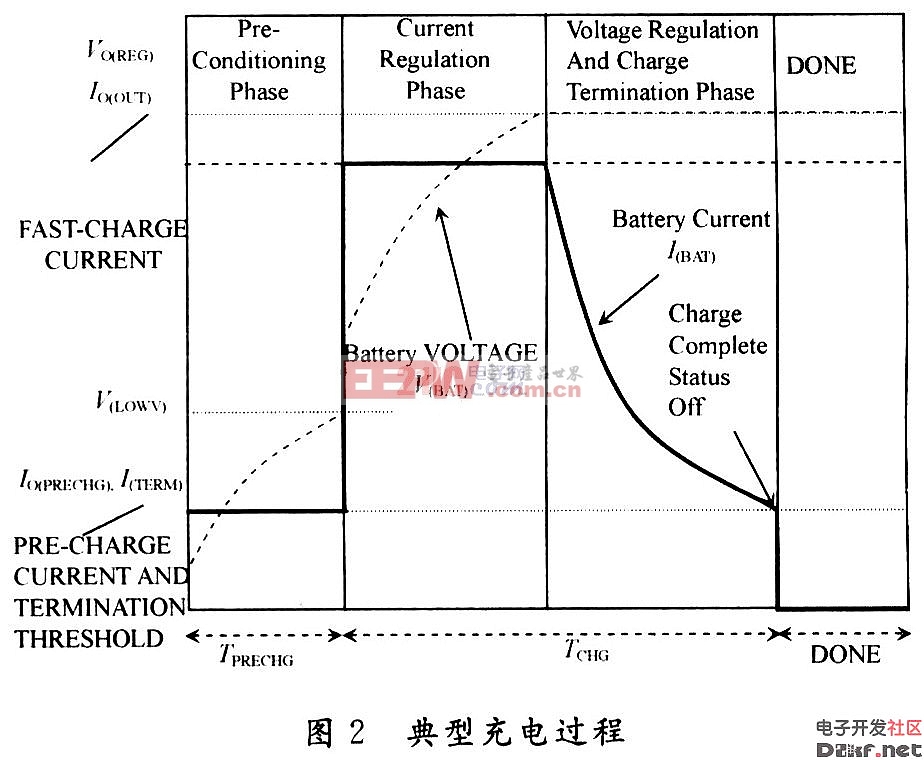

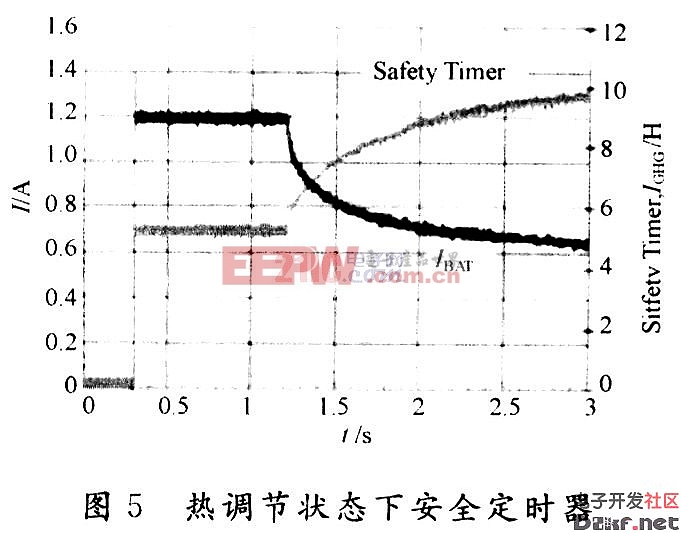

如何改进设计才能确保充电器在安全散热范围内正常工作,TI公司的锂离子电池充电专用芯片BQ24060,引入了热调节环路,可避免充电器过热,给工程师设计安全的充电器提供了方便。BQ24060内部芯片温度达到预定义的温度阈值后(如110℃),IC温度只要进一步提升就会让充电电流下降,这有助于限制功耗,并为充电器提供热保护。使结温升高到热调节的极大功耗取决于PCB板布局、散热通孔的数量以及环境温度。从图3中看出,1.2 s之后,热环路会在2 s以内将有效充电电流从1.2 A降到600 mA。

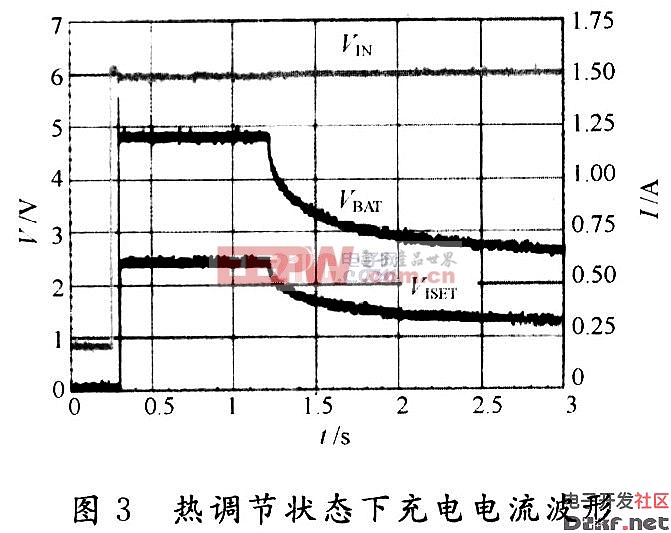

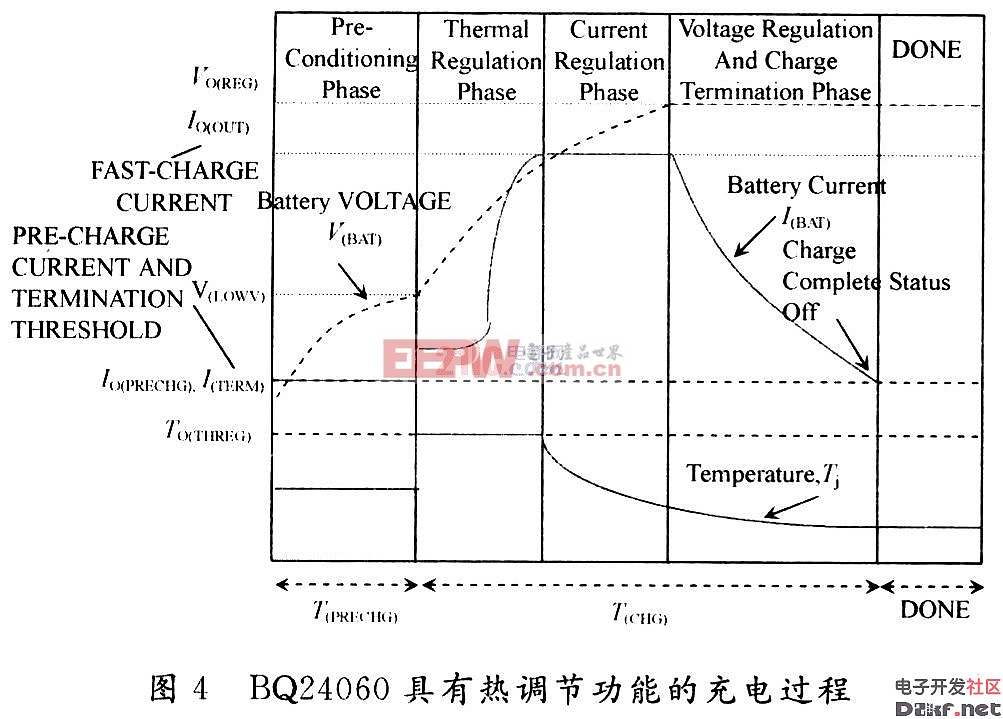

采用BQ24060专用芯片设计的充电器,其充电过程如图4所示,充电器从预充电阶段转向快充模式时,充电电流IBAT受芯片结温TJ的限制而缓慢上升,其间经历了一个热调节过程后,充电电流IBAT达到快充电流,进入恒流充电状态,此后结温开始下降,保证了充电器工作于安全状态。

如果非理想的工作条件引起IC结温达到极限值Tj,充电循环激活内部控制回路系统将被调节,并控制其它充电控制回路,进而减小充电电流,直到IC结温小于Tj,使IC工作于安全温度下。

热调节通常在快充早期阶段进行,不过如果在CV模式下它仍然工作的话,充电电流就会过早达到充电终止阈值。为了避免错误充电终止,只要散热调节回路在工作,电池充电终止功能就会被禁用。此外,有效充电电流降低会延长电池充电时间。如果充电安全计时器有固定设置的话,就会过早终止充电。BQ24060采用动态安全计时器控制电路,能在热调节阶段有效延长安全时间,并尽可能降低安全计时器的故障几率。从图5中可以看出,热调节模式下的安全计时器的响应与有效充电电流成反比。

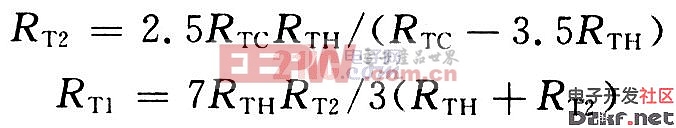

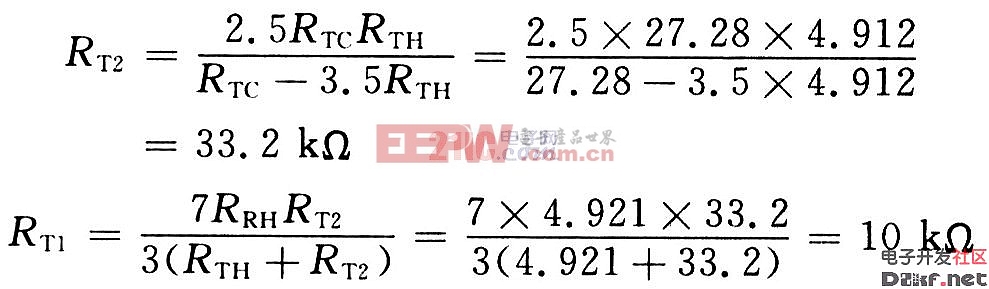

对于某热敏电阻,如果0℃和45℃对应的阻值分别为27.28 kΩ和4.912 kΩ,代入上面两式,得:

4.2 快充电流750 mA的设计

快充电流的设置是通过调节BQ24060的第6脚ISET端与地Vss间的阻抗RISET的值来决定的,其计算公式如下:

![]()

通过查BQ24060的电特性表可得VSET=2.5 V,KSET=335,当,IOUT=O.75 A时,可得:

因此,在BQ24060的第6脚ISET端与地间连接了一个1.13 kΩ的电阻,如图6所示。

4.3 5h安全计时器工作时间的设计

BQ24060的安全计时器工作时间是通过设置其第2脚TMR与地间的阻抗RTMR来决定的。其计算公式如下:

通过查BQ24060的电特性表可得KCHG=0.1 h/kΩ,则当TCHR=5h时,有RTMR=5/0.1=50 kΩ。因此,在BQ24060的第2脚TMR与地间连接了一个49.9 kΩ的电阻,如图6所示。

5 PCB设计

BQ24060采用有利于散热的MLP封装形式,这种封装形式可提供一个热端面,通过直接焊接的方式使IC与印刷线路板间有效热接触,可靠焊接后,通过热传递PCB就相当于一个蓄热装置。这样在设计PCB时就可以合理优化设计,从而最大限度地保证良好的热传导路径和蓄热特性,从而使系统获得极佳的热稳定性能。本着就近原则,在电源输入端与地之间一般放置一个1 μF以上的陶瓷电容,以加强高频滤波,并有利于充电器短暂热插拔。该设计放置了一个4.7μF的陶瓷电容,最好通过过孔直接与地层相连。该电容值应大于电源输出端放置的电容值。在电源输出端放置一个2.2μF的电容,同样在布板时该电容要求就近与电源输出端相连,并要求短距入地,最好通过过孔直接与地层相连。BAT和ISET端间,放置一个0.47 μF的陶瓷电容,有助于回路的稳定性。在布板时,所有小电流的地应与大电流地相互隔离,可采用单点地技术使小信号地与大信号地连接,在走线时要注意小信号地与大信号地的前后关系,避免共模干扰。

6 结 语

实际上,锂离子电池充电器的要求比较高,既要实现快充,又要保证安全,其技术难点就在于电池的发热问题。这里介绍的支持热调节保护功能的锂离子电池充电器的设计方法,不仅能够使工程师完善散热方面的考虑,同时还能极大化充电率,尽可能缩短充电时间,同时具备输入过压保护(VOP)功能,有着较好的实用性。

评论