PLC 与变频器组成的恒压供水系统

0 引言

恒压供水调速系统能够实现水泵电动机无级调速,可依据用水量的变化(实际上为供水管网的压力变化)自动调节系统的运行参数,在用水量发生变化时保持水压恒定以满足用水要求,是当今先进、合理的节能型供水系统,且技术日趋成熟。

PLC 与变频器应用到恒压控制系统后,使系统运行可靠,控制精度高既节省了人力又节约了能源,同时在变频器软启动下,使电机、水泵的使用寿命得到延长。

1 系统工作原理

1.1 变频调速的节能原理

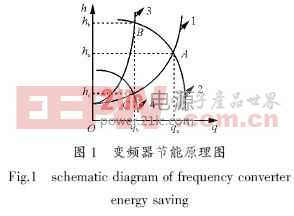

图1 中曲线1 是阀门完全打开时供水系统的阻力特性曲线,曲线2 是额定转速时泵的扬程特性曲线,供水系统的工作点为A,流量为qa,扬程为ha,电动机的轴功率与面积O-qa-A-ha-O 成正比。要将流量减少为qb的主要调节方法有两种:传统方法是保持电动机(水泵)的转速不变,将阀门关小,阻力特性如曲线3 所示,工作点移至B点流量为qb,扬程为hb,电动机的轴功率与面积Oqb-B-hb-O成正比。采用变频调速是保持阀门的开度不变,降低电动机(水泵)的转速,这时扬程特性曲线如曲线4 所示,工作点移至C 点,流量仍为qb,但扬程为hc,电动机的轴功率与面积O-qb-Chc-O成正比,实现了节能的目的。

1.2 系统控制方案及水泵循环投切原理

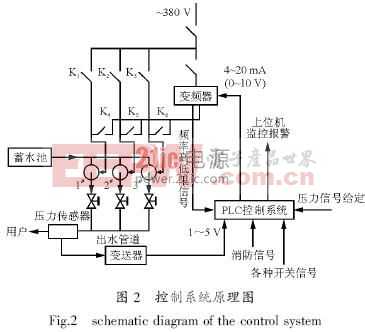

系统变频调速由PLC 与变频器共同完成,其原理如图2 所示。在水站出水管处放置一个压力传感器,变送器负责将传感器压力信号转换为1耀5 V直流电压信号送入PLC 的闭环控制模块,该信号与压力给定值相比较,并经PID运算,由模块输出一个4耀20 mA(也可为0耀10 V)的控制信号送往变频器,控制变频器输出频率,实现电动机的无级调速,达到输出供水管水压稳定在所设定的压力。

图2中,接触器K1,K2,K3 使水泵工作在工频状态,而K4 ,K5 ,K6 则与变频器输出相连使水泵工作在变频状态,考虑到每台水泵不能同时工作在工频与变频状态,在电气设备上采用接触器联锁保护。初始状态,变频器输出连接在第一台水泵电机上,管网压力上升,当压力小于给定值,需要加泵时,由变频器的继电器输出端口发出信号到PLC,由PLC 控制切换过程。变频器停止输出(变频器设置为自由停车),利用水泵的惯性将第一台水泵切换到工频运行,变频器连接到第二台水泵上起动并运行,以此类推,将第二台水泵切换到工频运行,变频器连接到第三台水泵上起动并运行。

需要减泵时,系统将依次将第一台水泵停止,第二台水泵停止,这时,变频器连接在第三台水泵上。

这种方式保证永远有一台水泵在变频运行,三台水泵中的任一台都可能变频运行。这样,才能做到不论用水量如何改变都可保持管网压力基本恒定,且各台水泵运行的时间基本相同,这给维护和检修带来方便,并提高了系统的使用寿命。所以,大部分的供水厂家都基本采用此循环投切方案。

但此方案也有不足之处,就是在只有一台变频器运行并切换到工频过程中会造成管网短时失压,在设计时应充分地引起重视。另外,在图2 中还可增加软启动器作为备用。当变频器或PLC出现故障时,可用软起动器手动轮流起动各泵运行以保证正常供水。

系统运行后,变频器的输出端不能连接电源,也不能在运行中带载脱闸,切换过程应按以下的程序进行。循环投切恒压供水系统投入运行时,当变频器的输出频率达到频率上限(变频器可设定为50 Hz),运行60 s管网水压未达到给定值,此时,该台水泵需切换到工频运行。切换过程是先关该台水泵电磁阀,然后变频器停车(停车方式设定为自由停车),水泵电机惯性运转,考虑到电机中的残余电压,不能将电机立即切换到工频,而是延时一段时间,到电机中的残余电压下降到较小值,保证与电源电压不同相时造成的切换电流冲击较小。例如某水厂160 kW水泵电机的切换时间为600 ms,连接在电机工频回路中的空气开关容量

为400 A。关阀后停车,水泵电机基本上处于空载运转,到600 ms 时电机的转速下降不是很多,使切换时电流冲击较小。切换完成后,再打开电磁阀,已停车的变频器起动并运行另外的水泵。当变频器输出检测到频率下限(可设定为30 Hz)后,应该切除最早启动的工频泵,切除工频泵时,也应先关阀,后停车,这样无“水锤”现象产生。上述这些操作都是由PLC控制自动完成。

2 系统软件实现

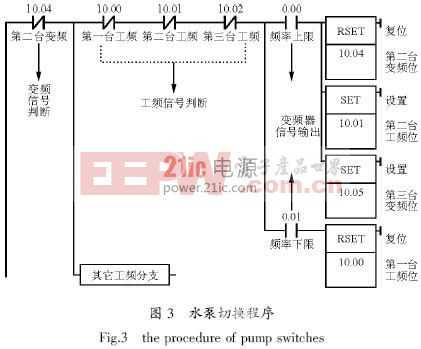

整个系统的执行过程全部是由PLC来自动完成的,PLC 根据变频器发出的频率上限与下限信号来控制3台水泵电机之间的循环投切,经对比,3 台水泵之间的切换是有规律可循的,因为在同一时间只有一台水泵处在变频状态,所以用变频水泵的状态作为查询状态位,工频状态位作为次判断位,来分步编写PLC的程序。系统选用日本立石公司的CPM2A 系列PLC,确定6 个交流接触器的输出分别为K1

(10.00),K2(10.01),K3(10.02),K4(10.03),K5(10.04),K6(10.05),变频器频率上限信号输入为0.00,下限信号输入为0.01。假设现在变频器处在第一台工频,第二台变频状态下,接触器K1、K5 处在闭合状态,即10.00、

10.04 输出为1,其它输出点输出为0,则系统部分程序如图3 所示。

图3 中只是简单的程序思路,而切换过程中还要考虑时间延时以及电磁阀的动作

问题,这里不多介绍。

3 结语

以CPM2A 系列PLC和变频器为控制器的多泵恒压供水系统已在某学校投入使用,试验结果证明,系统供水压力稳定,控制精度高,运行可靠,节省电能,系统至今运行正常。

评论