基于FPGA 的太阳能并网逆变器的研究

- 系统概述

新能源发电成为21世纪解决能源危机的必经出路,光伏发电、风电、核电等新能源发电是目前新能源发电研究的几大方向。这几种新能源各有各的特点,我们选择了最靠近我们的光伏发电作为研究出发点。

目前光伏发电并网技术的研究愈加深入成熟,而关于光伏发电技术的具体应用环节还是有着许多发挥余地。光伏发电的优点是清洁安全、分布相对较为均匀、可持续利用。同时光伏发电也存在自己的问题,其中一个很重要的问题是光伏发电需要做的是收集辐射到地表的太阳能,这个环节需要占用大量的空间,这个问题使光伏发电的应用有着自己的特点。现在大多数的并网系统都是采用DSP控制, DSP往往靠一些特殊的指令处理复杂算法,这些指令局限于DSP控制器设计人员的预知范围,而在FPGA中,用户可以自由定义各种IP核,实现一些高效的复杂算法,由于与MATLAB在系统设计上有对应接口,设计起来也较为方便。

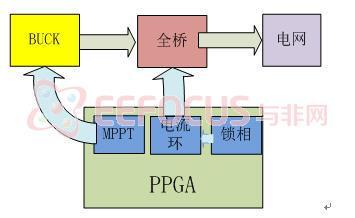

本系统设计的光伏逆变系统,采用了FPGA作为主控芯片,控制BUCK做最大功率跟踪,以及采用一个桥式电路,通过变压器,将模拟的光伏电池板上的电能输出到电网上。 系统框架图如下所示:

图 1.1系统方案图

2 电路与程序设计

这里分模块对电路各结构进行介绍,介绍内容包括电路拓扑、控制算法以及测量回路。系统主要可以分为两部分,以拓扑来分,前端的BUCK主要实现最大功率跟踪(MPPT)功能,后级的全桥通过锁相、电流环反馈实现电能输出。

2.1 MPPT设计

光伏电池板的输出电压有着很宽的工作范围,而且可以根据需要进行光伏板的串并联,我们在模拟光伏电池板工作时选取了额定电压为60V、额定功率100W的光伏电池板。为了保证实验安全,输出电压控制在36V附近,然后通过变压器输送到电网去。出于以上 考虑,我们选择了Buck拓扑来做最大功率跟踪设计。

基本的Buck拓扑中采用了二极管作为续流通路。我们的电路输出侧工作在低压大电流的条件下,如果采用基本的buck拓扑,在二极管上会有很大损耗,极大的影响了效率。为了提高效率,我们采用Mosfet代替续流二极管,使续流的Mosfet和主开关管工作在互补工作状态,替代了续流二极管的作用,极大地提高了效率。

2.1.1工作原理

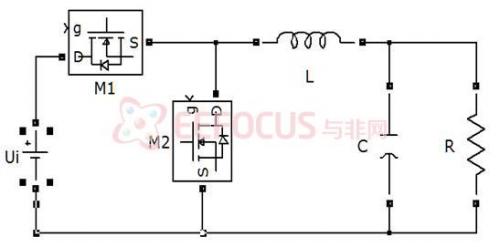

电路的拓扑结构如下:

图 2.1.1 充电电路拓扑

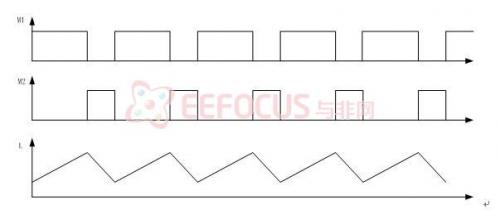

电路工作主要波形如下:

图2.1.2 电路工作波形

假设条件:

- 电感电流连续;

- 输出滤波电容两端电压恒定。

工作过程:

- 开关管M1开通时,开关管M2关断:电流经由开关管M1、电感L向负载供电,同时向电容充电。电感L在正向电压作用下,电流线性上升。

- 开关管M1关断时,开关管M2导通:电感L电流连续,电感电流不能突变,电流经由开关管M2、电感L这个环路流通。电感L承受反压,电感电流线性减小。电容放电,向负载提供电流,保证负载电流稳定。

2.1.2理论公式

由电感L上的伏秒平衡可推得电路的电压比M:

2.1.3 电路主要器件参数计算

Buck电路器件的核心是滤波电感的设计,我们关于电路器件的参数设计是围绕此展开的。

滤波电感的工作参数:

- 最大平均工作电流:2.77A

由于通过电感的电流很大,电感很容易饱和。我们直接选取了实验室最大尺寸的磁芯EE40。由于绕制电感时,实验室最粗的线径为0.71mm,我们只有选择0.71mm。由于绕制电感时,并绕的股数不能过多。考虑到模型电路连续工作时间不会很长,我们选取了较大的漆包线电流密度经验值6~8A。我们选择5股并绕,由公式计算0.71*0.71*5*8A=20.164A。这个设计值勉强能满足设计要求。

2.3.5 测量电路设计

- 电流测量电路设计

电流测量的可供选择方案很多,常用的是运用采样电阻测量电流和电流霍尔测量电流方案。

系统的充电回路的过流量很大,采用电阻测量电流时,电阻发热会很大,有明显温升,采样电阻的阻值不稳定,测量值误差较大。由于控制回路对采样电流测量的要求较高,这种测量方案不适宜。

我们选择了霍尔电流测量电流的方案,霍尔电流测量方案同时还可以实现可供选择的型号为TBC5LX、TBC10LX、TBC15LX等。其中TBC10LX的测量电流最大值为30A,恰好可以满足我们测量需求。

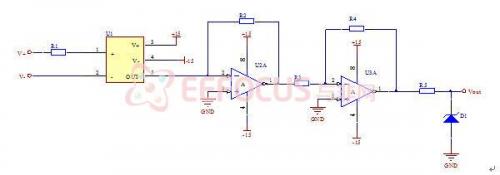

霍尔电流传感器输入电流量,输出电压值。输出电压为4V/10A,考虑到AD采样输入电压范围,电流采样后级加入同相放大电路做信号调理,实现信号电压匹配。

考虑到对控制器的AD采样端口的保护,在同相放大电路中选取了单5V供电的轨到轨运放,限制了输出电压,起到了控制器采样端口的保护作用。

电流测量电路的电路图如下:

图2.1.3 电流测量电路

- 电压测量电路设计

电压常用的测量方案是分压电阻测量方案和电压霍尔测量方案。

由分压电阻测量电压隔离需要使用线性光耦,测量电路会复杂些。使用霍尔测量电压更加简洁。我们选择了电压霍尔测量电路。

电压霍尔输出的是电流信号,可以直接通过接电阻转换成电压信号。这种方案很容易受到负载效应的影响,测量精度差。电压霍尔的输出信号可以通过I-V转换电路和反向电路转换成与AD采样端口电压匹配的信号。

由于设计的电压霍尔测量电路的信号中存在负压信号,需要双电源供电运放,而双电源供电的轨到轨运放不常见。为了保护控制器的AD采样端口,在电压霍尔测量电路的输出端加入了电压钳位电路,保护控制器的AD采样端口。

电压测量电路:

图 2.1.4 电压测量电路

2.3.6 电路控制策略

充电控制主要实现MPPT跟踪和蓄电池充电保护两个功能,在允许范围内应保证可以从光伏电池侧获得最大功率。

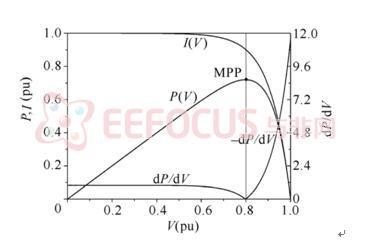

MPPT控制策略采用改进的扰动观察法[5]进行最大功率点跟踪。BUCK输出电压与输入电压关系为![]() ,通过调节BUCK电路的占空比可以调节输出电压,进而改变输出功率,光伏电池电特性见图2.3.6.1。

,通过调节BUCK电路的占空比可以调节输出电压,进而改变输出功率,光伏电池电特性见图2.3.6.1。

图 2.1.7 光伏电池电特性

传统的扰动法很难实现步长的自设定,要使系统具备比较优越的性能,就要在非峰值点附近要增大调整步进,在非峰值点附近要减小步进。通过改变步进,然后测得输出功率变化量即可以知道步进变化对输出功率的影响。![]() 即输出电压与功率的斜率,峰值点处得斜率为零,

即输出电压与功率的斜率,峰值点处得斜率为零,![]() 大处,说明离峰值点较远,可以增大步进,同理

大处,说明离峰值点较远,可以增大步进,同理![]() 小处离峰值点近,应减小步进,将步进整定为

小处离峰值点近,应减小步进,将步进整定为![]() 可实现步进自整定,由于存在斜率正负的问题只需取

可实现步进自整定,由于存在斜率正负的问题只需取![]()

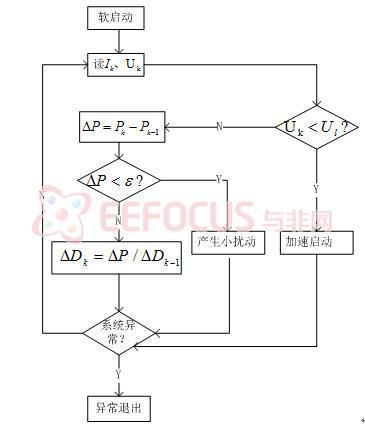

为了优化控制系统,由于在电压很低处输出功率很小,可以适当增大步进,加速系统启动过程。在稳态时应给一个小扰动,使峰值发生变化时也能跟踪到新的峰值点。如果系统出现故障或者出现过压过流,则退出MPPT控制系统。控制流程见图2.3.6.1 。

2.1.8 MPPT控制流程图

上述改进型BUCK电路如果采用两个MOSFET驱动互补的方式,除了降低损耗外还可以达到一些比较好的结果,比如不用考虑电流续流问题,因为电流可以在电容上倒流。但反相电流增加了开关损耗和导通损耗,只要电流倒流产生的损耗比通过传统BUCK电路二极管管压损耗小,整个系统相对来说损耗是减小的。推导过程和传统算法一样[6],只是电感电流可为负。由于IR2111单路PWM波输入时,可以输出带死区上下管驱动信号,在控制策略上只需要控制单路PWM输出的占空比即可。

2. 2 逆变器设计

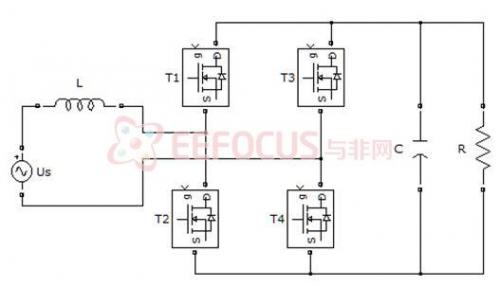

逆变器的拓扑如下图所示,通过控制通过电感上面的电流信号可以控制系统的输出功率、功率因素以及相应的谐波成分。目前简单的控制算法是电压外环加电流内环PI控制。复杂的有带FIR滤波的重复控制、矢量控制(三相)等等。本控制系统采用传统的电压电流环控制方法,通过锁相查表的方式获取波形数据,针对电网需求可以作一定量的无功补偿。

图表 2.2.1逆变系统拓扑

2.2.1逆变器参数选取

单相逆变器由直流侧、逆变桥及输出滤波组成,单相逆变器简化拓扑如图2.2.1所示。逆变器控制模型中,参考正弦波![]() 和三角波比较得到的脉冲去控制各功率开关器件。由于开关状态是不连续的,分析可采用状态平均法,即用变量的平均值代替其瞬时值,从而得到连续状态空间平均模型。

和三角波比较得到的脉冲去控制各功率开关器件。由于开关状态是不连续的,分析可采用状态平均法,即用变量的平均值代替其瞬时值,从而得到连续状态空间平均模型。

由于逆变器采用单相桥式电路,可以采用单极倍频调制方式的,由状态平均法分析可以得到直流电源电压与A点电压之间的关系式2.2.1,其中![]() 时刻的占空比,E为直流电源电压。

时刻的占空比,E为直流电源电压。

……(式2.2.1)

……(式2.2.1)

为了将SPWM波的谐波分量滤除,在逆变器的输出端加了LC滤波器,从而得到正弦交流信号,A、B两点的电压![]()

![]() 的传递函数可以写成式2.2.2,其中r很小,电路设计时如果绕制电感内阻相对负载电阻很小,则可以忽略这个量。

的传递函数可以写成式2.2.2,其中r很小,电路设计时如果绕制电感内阻相对负载电阻很小,则可以忽略这个量。

……(式2.2.2)

……(式2.2.2)

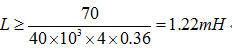

交流电感的选择主要考虑抑制电流纹波和满足动态电流波形品质,同时应尽量减小电感,减小系统体积。

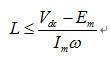

满足抑制电流纹波要求,电感的选择应满足:

(其中![]() 流侧电压,

流侧电压,![]() 开关周期,

开关周期,![]() 为谐波脉动电流峰值的最大允许值)

为谐波脉动电流峰值的最大允许值)

直流侧最大电压为![]() ,开关频率为

,开关频率为![]() ,最大电流有效值为

,最大电流有效值为![]() ,取谐波脉动电流峰值的最大允许值取为最大电流的10%,则

,取谐波脉动电流峰值的最大允许值取为最大电流的10%,则![]()

满足快速跟踪基准电流要求,电感应满足:

(其中![]() 为输出直流侧电压,

为输出直流侧电压,![]() 为交流电压峰值,

为交流电压峰值,![]() 为正弦波基准电流峰值,

为正弦波基准电流峰值,![]() 为正弦电流角频率)

为正弦电流角频率)

取输出交流电压有效值![]() ,正弦波基准电流峰值

,正弦波基准电流峰值![]() A,

A,![]()

考虑到实际电感设计,系统最终设计得出的电感为:

![]()

2.2.2 逆变器控制程序

系统的控制由在FPGA中完成。在FPGA中搭建一些硬件模块,设计PWM的IP核,以及ADC的控制接口,然后通过片上控制器完成系统代码程序。上电后先对系统各部分的初始化,然后进入循环,扫描按键,执行显示程序。如果需要注入无功补偿,通过系统的人机交互界面可以完成。

系统的控制主要在三个中断函数中进行。在Timer7的溢出中断服务函数中完成电流大小的控制,首先进行电流的检测,测得的量可以通过主函数中的显示程序执行显示功能。由于采样频率较高,然后通过PI调节可以瞬时地完成相应电流输出。完成测量后进行电流或电压的PI调节,输出一个占空比指令。在采到过零比较输出的上升沿后触发边沿中断。由于改变DDS的频率控制字可以同时完成相位和频率的跟踪,因而用PI调节可以将相位锁住在某个点上。DDS中断中主要完成扫描正弦表,进行DDS相位累加。输出功率通过保持直流母线上的电压,可以知道输出电流指令大小。系统软件流程图如图2所示。

图 2.2.2 软件流程图

2.2.3电路设计

这部分描述逆变器除FPGA之外的电路原理图,标明具体参数及采用器件。

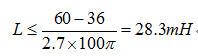

2.2.3.1驱动电路设计

驱动电路采用IR2110来驱动开关管,由于控制信号要和主电路要电气隔离,故这里选用74HC14反相器和HCP2630隔离光耦,具体电路图如下图所示:

图2.2.3驱动电路原理图

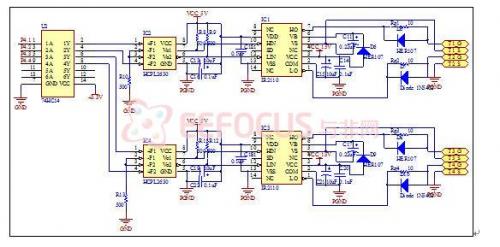

2.2.3.2交流电流信号调理电路设计

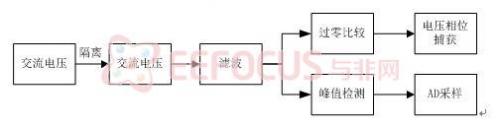

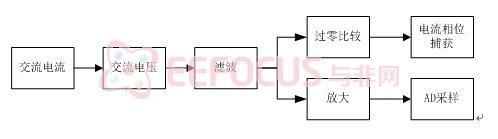

交流电流信号的调理电路的处理流程如下图所示:

图 2.2.4 交流电流信号调理电路流程图

滤波电路的设计:设定截止频率为开关频率的1/5以下,通过Filter Solution软件给出二阶滤波器电路,结合实际器件,最终的滤波截止频率为:

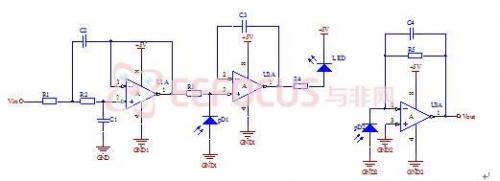

实际电路图如下:

图2.2.5 交流电流信号处理电路

2.2.3.3交流电压信号调理电路设计

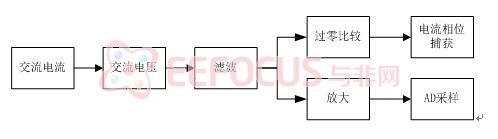

交流电压信号需要得出峰值和相位,信号处理流程如下:

图2.2.6 交流电压信号调理电路流程图

实际采用电路原理图如下:

图2.2.7 交流电压过零比较和峰值检测电路

2.2.3.4 直流电压测量电路设计

输出信号连接到下图所示的线性隔离光耦电路,通过在HCNR201光耦输入输出配置运放可以实现线性放大。光耦主要是实现主电路与控制器的电气隔离,从而保护FPGA的安全。

图 2.2.4.2线性光耦测量电路原理图

评论