便携式数字化焊缝底片检测仪硬件结构设计

1.引言

在工业探伤领域中,由于焊接过程出现的各种问题,会导致焊缝中含有气孔和裂纹等缺陷,影响产品的质量,所以焊接图像中缺陷的检测十分重要。受传统X射线焊缝图像检测的评片人员的技术素质和经验的影响,焊缝缺陷的检测逐步从人工评片过渡到计算机智能识别。采用X射线实时检测系统在线检测与分析,可以有效地克服人工评片引起的误判,从而使焊缝底片缺陷在线检测工作客观化、规范化、标准化。它是将计算机、自动控制、机械传动、无损检测等众多学科进行有效结合而诞生的高科技项目,它的研制开发成功将使我国的输油气管道焊缝的无损检测技术发生“质”的飞跃,给焊缝检测传统工艺带来巨大的冲击。而便携式焊缝底片数字化检测仪则是因为其便携性能够给客户带来极大的方便,因此有更大的发展前景。

设计研发便携式焊缝底片数字化检测仪需要完成以下几方面的工作,按功能可以将系统分成如下四部分:

(1)机械部分:机械部分包括传片机构和自动控制部分。传片机构带动焊缝底片在水平方向上运动。该部分由无磨损导轨、橡皮传动轮、同步传动带和步进电机等组成。

(2)系统照明部分:采用节能式电子镇流器的冷光源对目标视场进行照明。

(3)图像采集部分:该部分使用高速工业相机来采集图像。这样可以保证图像质量和扫描速度兼容性。

(4)模式识别部分:由计算机对摄像机采集到的图像进行预处理、图像分割和模式识别,提取焊缝缺陷进行分类。

本文主要对便携式数字化焊缝底片检测仪的硬件结构进行设计。对于机械部分的设计,首先要对传片机构进行设计,使其能够达到便携的要求。然后使用单片机实现对步进电机的控制,以实现传片机构的运动。设计电路控制原理图和编写单片机控制程序。

2.总体方案设计

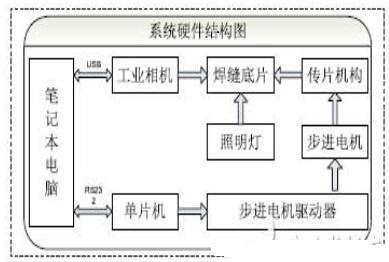

根据输油气管道焊缝底片无损检测工作的需求,系统结构设计如图1所示。

图1 系统硬件结构图

便携式数字化焊缝底片检测仪主要由两部分组成:笔记本电脑和采集系统。采集系统主要部件有:线扫描相机、传片机构、照明系统、步进电机控制电路板、步进电机驱动器和步进电机等。

本系统首先完成射线底片的数字化输入,然后对其进行图形图像处理和分析。其工作原理如下:在冷光源照明系统、散热系统和供电系统协同工作下,上位机与下位机建立各种信息数据通信,计算机向串行接口发出胶片行走命令及行走方向命令,单片机通过接收处理相关命令,向机械伺服传动系统中的步进电机驱动器发送CP信号和DIR信号,驱动器细分CP信号并识别DIR信号后驱动三相混合式步进电机工作,步进电机通过同步带驱动传片机构并带动胶片向某一方向平稳运行;当胶片通过工业摄像机正下方时,上位机软件精确控制摄像机电子快门动作,结合照明系统,摄像机以线扫描方式将胶片图像帧准确地采集至上位机;上位机再将采集到的图像数据作分工同步处理,一部分发送至计算机内部作辅助处理,另一部分发送至图形图像处理板处理;将处理后的大批量图像数据转储至海量存储系统当中,完成整个工作流程。

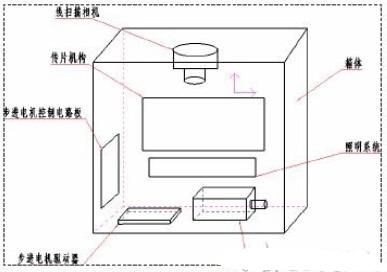

采集系统外壳的体积为200mm×200mm×400mm,重量不超过10kg.主要布局如图2所示:

图2 采集系统的布局

3.传片机构设计

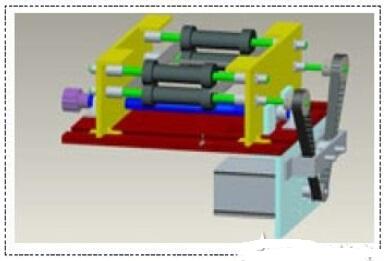

由于工业射线胶片的宽度不是单一固定的,为了提高工作效率和工作质量、保证检测底片的精度,构思一种连续可调的检测焊缝底片系统是非常必要的。本文我们通过调整传片机构的两端侧板的宽度可以实现对不同宽度(70mm-120mm)的工业射线照相胶片的精确定位,保证摄像头的对中。传片机构的设计如图3所示:

图3 传片机构设计图

4.步进控制

步进电机是工业过程控制的主要控制元件之一。它是一种将电脉冲信号转换成相应的角位移或线位移的电磁机械装置,具有快速启动和停止的能力。当负荷不超过步进电机所提供的动态转矩值时,能够在“刹那”间实现启动和停止。

步进电机的控制系统的中央命令处理及控制单元采用了性价比较好的ATMEL_AT89C51单片机,通过其内部软件程序并结合周边电路元器件实现了对整机硬件系统的集中控制。其基本功能大致有:解释软件系统对硬件执行机构的相关控制命令、输出步进电机驱动器所需要的CP脉冲信号和DIR方向信号等等。

在步进电机的单片机控制系统中,要实现以下二个基本控制任务:

(1)控制步进电机的转向:通过改变通电的相序来实现。

(2)控制步进电机的转速:通过调节脉冲频率来实现。

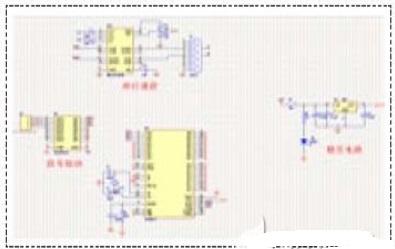

本系统采用了8位微控制器ATMEL_AT89C51来实现控制功能。电路板电路原理图如图4所示:

图4步进电机控制电路原理图

本控制电路主要由控制单元芯片ATMEL_AT89C51、串口接口芯片MAX232、稳压电路和ULN2003A电机脉冲分配芯片组成。通过上位机连续向下位机发送4个分别为1字节的数据,即速度增加量、速度减小量、方向控制量(0X01为正转,0 X 0 0为反转)及脱机状态控制量(0X01为正常工作,0X00为脱机),来达到控制电机的调速与正反转功能。

DIR方向信号和CP脉冲信号至驱动器相应端口时,驱动器响应命令把控制系统发出的脉冲信号转化为步进电机所需的角位移量,其中,CP脉冲的频率与步进电机的转速成正比,CP脉冲的个数决定了步进电机旋转的角度。这样,控制系统通过控制脉冲信号CP,达到对步进电机调速和定位的目的,传片机构能够以非常稳定的速度带动底片做平滑运动。

本系统采用美国SHAPHON公司与北京斯达特微步控制技术有限公司联合生产的MS系列步进电机。

如图4所示,当信号正端为高电平时二极管导通,导通发光后,光敏管导通,驱动步进电机运转。反之,二极管熄灭,光敏管停止工作,步进电机停止运转。

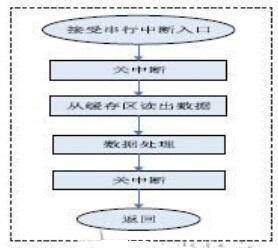

图5 串行中断入口子函数流程图

5.单片机编程

利用Keil对单片机进行编程以实现上述控制功能。编程前,先设置好地址、数据及控制信号。编程单元的地址加在P1口和P2口的P2.0-P2.3(11位地址范围为0000H-0FFFH),数据从P0口输入,引脚P2.6、P2.7和P3.6、P3.7的电平需要设置,PSEN为高电平,RET保持高电平,按要求加上编程电压,ALE引脚输入编程脉冲。编程时,可采用4-20MHz的时钟振荡器,AT89C51编程方法如下:

(1)在地址线上加上要编程单元的地址信号。

(2)在数据线上加上要写入的数据字节。

(3)激活相应的控制信号。

(4)在高电压编程方式时,将Vpp端加上+12V的编程电压。

(5)每对Flash存储阵列写入一个字节或每写入一个程序加密位,加上一个ALE编程脉冲。改变编程单元的地址和写入的数据,重复1-5步骤,知道全部文件编程结束。每个字节写入周期是自身定时的,通常约为1.5ms.

6.结语

通过对焊缝底片检测仪的传片机构和步进控制系统的设计与研究,很好的解决了结构小型化的问题,为检测仪更好的在工程上应用打下良好的基础。

评论