1000MW火力发电机组凝泵变频器运行存在问题探讨

1 概述

火电厂单元机组一般配置有两台凝结水泵(以下简称凝泵),通常采用一主一备方式运行。由于凝泵电机额定功率大、占厂用电负荷比重相对较高,且在机组正常运行时存在一定负荷余量,因此对凝泵电动机应用高压变频节能技术是目前较为理想的一种节能减排措施,许多火电厂都对凝结水泵电动机进行了高压变频节能技术改造。

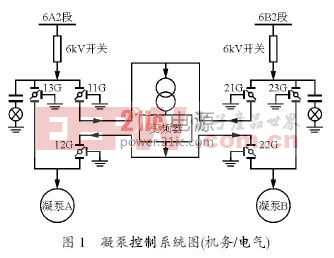

凝泵变频器的配置方式一般分为“一拖一”和“一拖二”两种。在“一拖一”方式下凝泵与变频器一一对应,此时可以采用两台变频泵互为备用或是仅采用一台变频泵作为主用泵、另一台工频泵处于热备用方式;而“一拖二”方式下单元机组仅配置一台变频器,运行/备用凝泵分别处于变频 /工频运行方式,这样可以定期对主/备用凝泵进行切换操作以保持两台凝泵的使用寿命大致相当。此时需要在两组切换机构间设置切换互锁装置,防止在机组运行时进行运行方式人工切换时引发的误操作。由于凝泵在变频方式下启动时间较长(设计启动至满载时间至少需要25 s),凝泵处于变频方式工况时一般不宜作为备用设备使用,因此现场采用“一拖二”运行方式是比较合理的。

下面以一台调试中的1000 MW机组为例,就其凝泵应用高压变频节能技术的具体情况进行介绍。其主要一次设备配置情况如图1 所示。

1)凝泵电机采用上海电机厂生产的三相异步电机,型号为YBLKS 800,额定功率为2 900 kW、额定转速为988 r/min;

2)变频器采用美国AB 公司(原为Rockwell公司)生产的电流源式高压变频器,型号为PowerFlex 7000,输出功率范围150~4100 kW;

3)变频器整流变采用的是保定天威顺达生产的18脉波整流移相干式变压器,型号为ZTSFG-4000,额定容量4000 kVA,空载损耗7.2 kW,负载损耗46.5 kW。

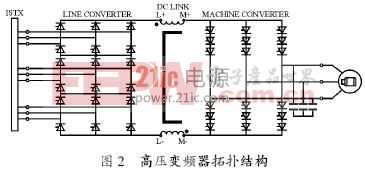

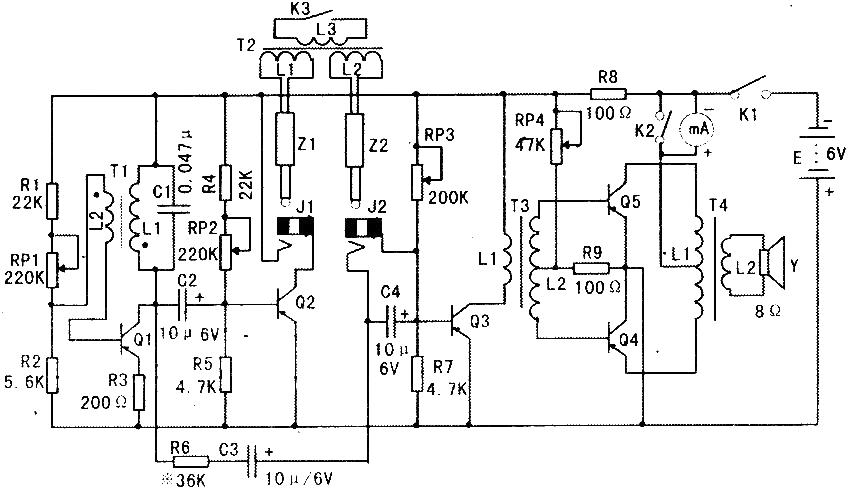

变频器主电路的拓扑结构如图2 所示。

整流侧采用晶闸管(SCR)实现PWM整流,逆变侧采用对称门极换流晶闸管(SGCT)串联的二电平逆变方案。

该种类型变频器的优点是结构简单、易于控制电流、便于实现能量回馈和四象限运行,缺点是谐波成分大,两电平输出的dv/dt对电机绝缘等级要求高、串联器件存在均压问题。

2 凝泵变频器的运行情况分析

2.1 凝泵变频运行方式不同转速工况下节能效果分析

在凝结水回路带临时管路的工况下,首先在变频及工频方式下对两台凝泵进行了试运转,在试验过程中记录了凝泵所在6 kV段母线电压、进线开关电流等电气参数,不同工况下的稳态运行数据如表1 所列。

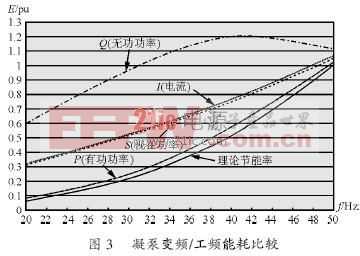

图3 对凝泵试转运行试验数据进行了比较(各参数为相对值,以工频方式下数据为基准)。从图中可以发现在转速较低的区域中凝泵采用变频方式运行时,其节能效果是十分明显的。但由于大型火电机组正常运行负荷均在40%额定负荷以上,凝泵负荷具有连续恒定的特点,在低转速区域运行时间较短,因此凝泵变频器输出频率位于35 Hz~45 Hz区域内的运行情况较为重要:在该区域厂用电系统输出的有功功率在0.4 pu~0.8 pu 之间,无功功率始终处于1.1 pu 以上,并在40 Hz左右达到1.2 pu。在变频45~50 Hz工作点运行时,6 kV电源输出的有功功率基本与工频方式(1 pu)相同,但由于功率因数下降,因此在变频高转速区域内所需视在功率及电流均较工频方式略大。

综上分析,可知在工频与变频两种运行方式之间存在一个能耗平衡点,根据现场实测数据,如以视在功率为标准,平衡点大致在48.5 Hz 附近。

需要指出的是,上述能耗比尚未统计变频运行时凝泵变频器小室空调及变频器装置内部散热装置的能耗(该部分设备由厂用电系统供电)。

此外,现场实测有功功率耗损与理论节能率(由相似定律导出)相差2%~5%,这可能与变频设备(包括整流变及变频器)的负载损耗有一定关系。

由此可见该凝泵变频器在48 Hz 以上工况投入运行时不具备明显的节能效果。

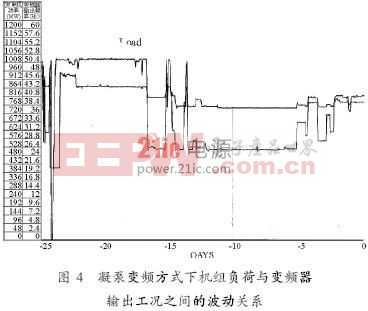

2.2 凝泵变频器负载率与机组负荷率的关系

在该机组整套启动过程中,记录了凝泵变频器输出工况,图4 为机组负荷与变频器输出频率之间波动关系,从图中可以发现,在机组正常运行工况下凝泵变频器的输出频率基本稳定38~45 Hz之间,且波动趋势基本与机组出力变化情况相同,由此得出的节能率达到25%~50%(该节能率以有功功率计算,由于该频段的无功损耗较高,如以视在功率角度计算节能率为15%~30%),因此从节能角度来说该机组在正常工况下采用变频运行方式是比较合理的。

3 变频设备运行中存在的问题及其分析

3.1 变频设备在高负荷下的散热问题

变频器内的电力电子开关元器件对散热的要求比较高,环境温度过高不利于变频设备的稳定运行。

一般凝泵变频器及与之配套的整流变均会安置在同一设备室内,现场试验时与变频器配套的整流变有着如下一些特点:

1)结构复杂为了消除低次谐波,设计有三组不同移相角度的低压绕组,故内部工艺较为复杂;

2)容量与额定电压不匹配由于厂用电母线采用6.3 kV电压等级,而干式变压器国标(GB/T1094.11原2007)对于该电压等级的最大推荐容量为3150 kV·A,实际整流变额定容量4000 kV·A,超标达27豫;

3)负载特殊所带负载为电力电子设备,功率因数低、谐波含量高,并且机组运行时变压器的负荷率长时间处于较高工况(变压器的最佳负荷系数一般在0.5~0.6之间,而现场凝泵电机额定功率为2 900 kW,按照功率因数0.85 计算负荷系数达到了85%。)。

基于上述原因,整流变往往成为变频设备室内的主要热源,此外风路设计不合理也不利于控制环境温升。由于现场变频设备的冷却方式均采用风冷方式,而为了防止外部灰尘进入,变频设备室采用密闭微正压设计,散热口设在室内(热空气未能直接排至室外),另外由于空调出风口也位于顶部,冷热风路在变频设备室顶部交汇,无法在整个变频设备室内部形成有效对流。

因此在夏季高温时间段尤其应注意关注变频设备的温升情况,同时应加强整流变及变频器内部温度的远方监控手段,以便运行人员掌握设备实际运行情况,及时根据实际情况改变运行方式。

3.2 两台凝泵运行切换方式问题

机组运行时凝泵切换均按照“先开后停”的原则进行,在“一拖二”配置方式下如需实现A泵与B泵间变频运行方式的切换,需要经过“三启、三停、两切换”的复杂过程,具体操作步骤如表2所列。

很明显,运行人员在通过闸刀连锁操作机构进行人工切换时的工作量较大,且在切换过程中易引发人员及设备安全事故。因此电厂方面对于凝泵的日常运行方式采取以下策略:

1)A 泵处于变频方式运行,B 泵处于工频方式备用;

2)当A泵故障检修或B 泵需要试转时,直接启B泵、停A泵,B泵不进行工频/变频方式切换;

3)当A 泵检修或B 泵试转结束后,立即恢复A 泵变频运行方式,以保证凝泵处于“变频泵主用、工频泵备用”的运行工况;

4)机组停机检修时可考虑将A泵、B泵的运行方式对调。

由于采用此种策略不需要在在机组运行时对闸刀切换装置进行人工操作,因此易被运行人员所接受。

3.3 电能质量问题

目前,变频器大部分采用三相桥式整流电路,变频器输入电压主波形为正弦波,但电流波形为非正弦波,这主要是由于变频设备内部的整流、逆变环节及其开关器件的参数离散所引起的,对电流波形经傅立叶级数分解可得到基波和pn+1 次特征谐波(p 为脉波数,n=1、2、3……)。

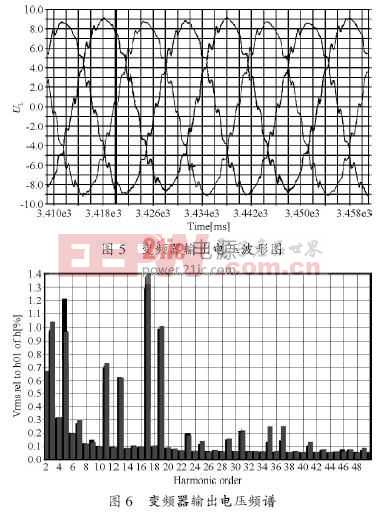

现场的变频器采用18 脉整流,根据现场实测数据,变频器输出电压波形如图5 所示。分析其频谱发现5 次、7 次、11 次、13 次、17 次、19 次等谐波含量较高,具体如图6 所示。

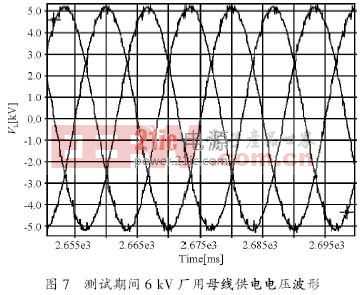

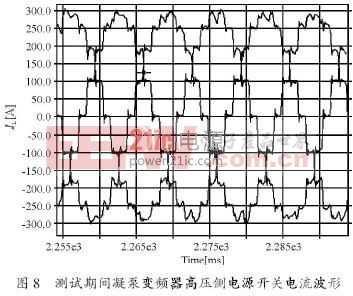

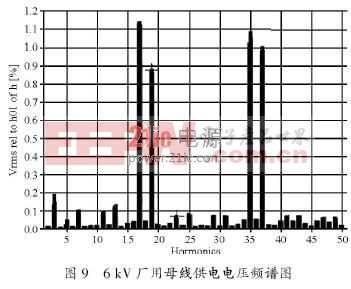

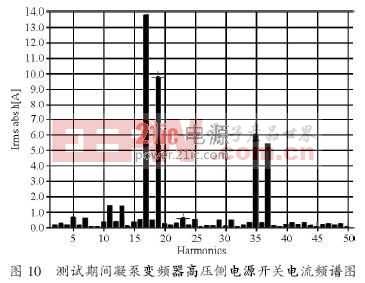

变频器输入侧电压电流波形也发生了畸变,根据现场整流变高压侧电压信号以及进线开关电流实测结果,整流变电压和开关电流波形如图7、图8 所示,其频谱分析结果如图9、10 所示。可见主要是17、19 次、35 次、37 次等特征谐波。

从测试结果可见,由于高压变频器的接入引起厂用母线电压畸变率达到2.18%,主要为17、19、35和37 次谐波。这部分谐波分量对电力电缆的危害较大,易引发谐波放大和电缆烧损等恶性事故。

此外,变频器输出电流谐波会引起凝泵电动机附加发热,导致电动机额外温升,电动机往往要降额使用。如果输入电动机的波形失真度过大,会增加其重复峰值电压,影响电动机的绝缘。

4 结语

由于我国火力发电机组所占比重较高,因此如何在机组运行及控制方式方面合理运用变频技术是大型火力发电机组节能减排工作的重点。本文提到的在凝泵变频器应用中存在的散热问题、运行切换方式问题及电能质量问题在一定程度上影响了变频器的安全、经济运行,需引起各有关方面的重视。

评论

凝结水泵电动机

节能率达到25%~50%