气动发动机的电控系统设计

0 引言

随着环境污染、能源危机等全球性问题的日益突出,代用燃料汽车、电动汽车和混合动力汽车等低排放、节能经济型的汽车相继涌现。它们有各自突出的优点,但同时也有相应的局限。而压缩空气动力汽车(Air-powered Vehicle)是利用高压压缩空气在发动机气缸内膨胀做功,推动活塞做功对外输出动力,驱动汽车行驶。不仅压缩空气来源方便,而且它还具有结构简单、造价低廉、清洁环保等众多优点;可以实现零排放,是真正的环保汽车。

本课题将LF162MK改装成由电控系统控制电磁阀喷射压缩空气的气动发动机。本文进行了基于ATmcga16的气动发动机电控系统设计,该电控系统具有灵活、快速和准确等优点,能够实现对气动发动机各传感器的实时测量和对执行器的控制以及PC机上的实时监控。

1 气动发动机电控系统设计总体方案

气动发动机电控系统设计包括硬件设计和软件设计两部分,系统主要完成以下任务:实时采集发动机状态参数:实现对特征参数快速精确的计算;实时控制电磁阀喷气定时和喷气量;实现数据实时通讯。

气动发动机电控系统的设计要从系统检测和控制功能的需求出发,按以下要求进行设计:选择适当的信号采集方式,选用合理的传感器,准确地反映发动机各状态参数;选用合适的控制芯片,采用低功耗高性能的元器件,简化电路,提高控制精度;采用模块化设计方法;系统具有抗振动和抗干扰性能;驱动模块具有良好的可靠性和负载能力;适应车载发动机实际工作环境。

2 气动发动机电控单元硬件设计

电控单元(ECU)是整个气动发动机电控系统的核心。它由微控制系统模块、输入信号处理模块、功率输出执行模块和通讯模块等部分组成。ECU要完成的主要任务有:实时处理传感器采集的数据,并将采集的数据经A/D转换、滤波和整形放大,转换成单片机可以读取的标准信号;通过数学计算和逻辑判断制定出控制命令驱动执行器(高速电磁阀)工作,实现对喷气定时、喷气量的准确控制;实现CAN总线实时通讯任务,从而使发动机保持最佳运行状态。气动发动机电控系统总体结构如图1所示,包括ATmega16、信号处理电路、功率驱动电路、通讯电路及传感器和执行器等,分别完成对气动发动机的实时检测、控制和监测的功能。

2.1 电控系统的核心微处理器

气动发动机电控系统具有多控制参数、控制算法复杂及实时控制等特点。ECU作为整个电控系统的核心,它不但要对发动机各数据信号采集和实时控制,还要处理各信号之间的关系以及喷气定时和喷气量的计算。另外,气动发动机电控系统的工作环境恶劣,要承受强烈的振动和强电磁干扰等。本课题选用ATMEL公司开发的ATmega16作为主芯片,它是一款低能耗、低电压、高性能的AVR系列微处理器。它具有强大的数据处理功能、丰富的外围接口和模块化的功能设计,完全可以满足气动发动机电控系统数据采集、处理、控制和通讯的需求。

2.2 信号采集模块

为实现发动机实时检测和控制,传感器必须能够准确地反映发动机的各状态参数,传感器的选型和传感器信号处理电路的设计对电控系统是至关重要的。曲轴/凸轮轴位置传感器选用霍尔式传感器,它具有对磁场敏感、输出电压变化大和使用寿命长等优点。油门位置传感器选用电位式传感器,通过加速踏板绕转轴的转动,带动电位器触点的移动,使其输出电压在0.5~4.5V间发生变化。信号采集模块的设计必须保证信号的实时性和准确性,所以在电路设计中要加入大量的滤波和抗干扰元件。

传感器所产生的信号分两种:一种是数字信号,如曲轴/凸轮轴信号,经数字信号处理电路,进行滤波、放大和整形,转换成标准的方波信号,分别输入到ATmega16的输入捕捉(ICP1)引脚和外部中断1(INT1)引脚。另一种是模拟信号,如油门位置信号,经模拟信号处理电路进行滤波后,输入到ATmega16的AD转换输入通道0(ADC0)引脚。

2.3 信号处理模块

在ATmega16中集成了ADC功能模块,它是8通道10位的逐次逼近A/D转换器,0-VCC的ADC输入电压范围。通过AD转换器可以将模拟信号转换成单片机可以处理的数字量,并保存在ADC数据寄存器中。

ATmega16的外部中断1,通过引脚INT1触发。中断可以由下降沿、上升沿、低电平,或任意逻辑电平变化触发中断。当外部中断使能并且配置为下降沿触发,只要引脚电平为下降沿,中断就会产生。

T/C1(Timer/counter1)是ATmega16的一个16位多功能定时计数器。它的输入捕捉单元可用来捕获外部事件,并为其赋予时间标记以说明此事件的发生时刻,外部事件发生的触发信号由引脚ICP1输入。当该引脚上的逻辑电平发生了变化,输入捕捉被激发:16位的TCNT1数据将被拷贝到输入捕捉寄存器ICR1,同时引发一个中断。

气动发动机电控系统中,经处理电路处理过的曲轴位置和凸轮轴位置信号,接到ICP1和INT1引脚。当相应电平变化时就会触发曲轴、凸轮轴中断。凸轮轴中断子程序主要是用来判断压缩上止点位置的。在曲轴中断函数中,完成发动机转速计算,确定喷气定时,以及结合油门位置信号的AD转换值计算喷气量等,并通过PA7引脚输出信号控制执行模块。

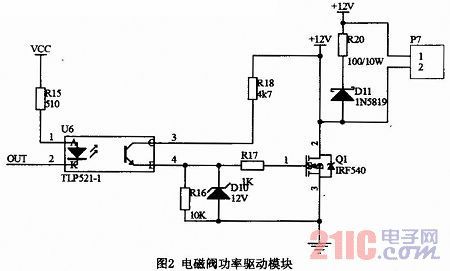

2.4 功率驱动模块

功率驱动模块就是将单片机输出的控制信号转换成电磁阀的控制量,并实现对电磁阀执行相应操作的控制。高速电磁阀是整个气动发动机控制系统的执行器,是整个系统的关键的部件之一。由于喷射高压空气,而且要求在高速下完成电磁阀的开关动作。因此,对它的响应时间要有特殊的要求。本课题选用贵州红林车用电控技术有限公司的SP021高速电磁阀。

图2所示的是电磁阀功率驱动模块。其中,P7插座连接高速电磁阀,电磁阀线圈一端连接电源,另一端连接场效应管漏极。Q1是场效应管IRF540,起放大作用。U6是可控制的光电耦合器件TLP521-1,它广泛应用于电路之间的信号传输,将ECU与负载隔离,可以增加电路的安全性,减小电路干扰,简化电路设计。当ECU发出驱动信号,光耦导通,稳压二极管D10将场效应管Q1的栅极电压稳定在12V,漏极电流增大,漏极电压被拉低。此时,电磁阀线圈电流增大,线圈产生强大的电动势,电磁阀被打开。而当光耦截止时,电磁阀关闭,线圈中电路变化很大,会产生反电动势。R20功率电阻和D11肖特基二极管IN5819与电磁阀并联,防止场效应管被击穿。

2.5 通讯模块

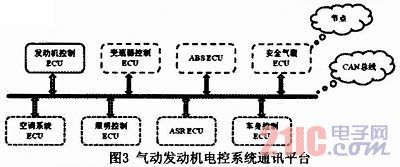

气动发动机的控制系统是极其复杂的,不仅包括转速、油门位置等信号的采集处理;还要对电磁阀的喷气定时和喷气量完成精确控制等等。另外,气动汽车上还包括ABS、空调系统和车辆灯光等模块,这些模块需要实时共享车辆的数据,以达到整车的最优控制。传统的电气控制设计策略已经不能满足当今电气控制网络的需要,而CAN总线的数据通讯具有突出的可靠性、实用性和灵活性等特点。气动发动机电控系统通讯平台如图3所示。它具有布线成本低、通讯速率高和数据传输精度高等优势。

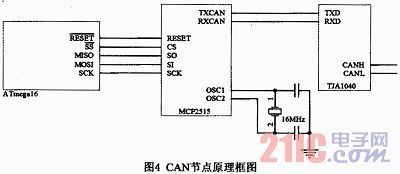

CAN节点原理框图如图4所示。本文采用TJA1040高速CAN总线收发器作为CAN协议控制器和物理总线之间的接口,选用Mierochip公司推出的MCP2515作为CAN总线控制器,它符合CAN2.0B技术规范并带有符合工业标准的SPI串行接口。ATmega16通过同步串行接口SPI与MCP2515之间完成高速的全双工的同步数据传输,MCP2515通过CAN物理接口芯片TJA1040连接到CAN总线上,完成气动发动机电控系统与PC机等的CAN通讯。

3 气动发动机电控单元软件设计

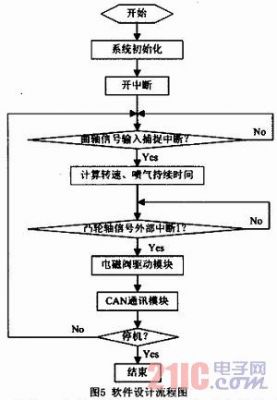

软件设计是气动发动机ECU开发的核心。软件设计应遵循模块化和标准化的原则,具有可扩展性;还要具有良好的抗干扰能力,可以实现自我诊断和保护,保证发动机稳定运行。气动发动机电控系统是对时间要求很严格的系统,它对喷气有很强的实时和精确的要求,主要通过中断程序的触发和嵌套来实现。系统的软件设计流程图如图5所示。控制软件由初始化模块、中断模块和主控模块组成。初始化模块主要完成对电控系统状态参数的设置和配置寄存器等任务;中断模块执行计算转速和判断压缩上止点及控制电磁阀喷气等任务;主控模块完成信号处理、确定喷气定时和喷气量以及CAN通讯等。

4 电控系统调试及总结

多次调试和试验证明,本文设计的气动发动机电控系统的ECU软硬件能够准确检测出发动机的不同转速等各参数;功率驱动模块工作可靠,具有良好负载能力;基于CAN总线建立的通讯平台能够实时监控发动机参数与状态,完成数据传输。试验还表明喷气压力对气动发动机转速有很大影响,在对气动发动机电控系统进行完善时,需要扩展喷气压力控制模块,以保证喷气压力稳定在合适的值,减少由于压力波动对发动机运行造成的不良影响。冷却水温、喷气温度和缸内压力等参数也对发动机运行具有一定影响,需要对这些参数进行实时检测,以便对喷气定时和喷气量等控制参数修正,使发动机运行得更加稳定和优化。

评论