新型剖分变径式CVT的设计实现

随着工业的发展和生产工艺流程机械化、自动化程度的提高,机械无级变速传动装置作为一类重要的机械传动部件,在国内外应用日益广泛,特别在生产流水线、变速机械中,甚至在轿车的变速传动系统中也采用了机械无级变速器。而带式无级变速器由于其结构简单、制造容易、工作平稳、能吸收振动、易损件少、带的更换方便等优点,已成为机械无级变速器中广泛应用的一种。

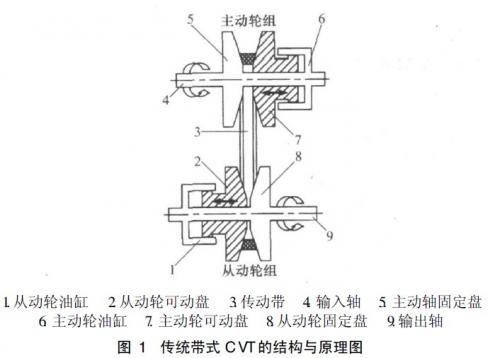

1传统带式无级变速器结构及其工作原理

无级变速器的变速原理很简单,但也很巧妙。如图1所示,传统带式CVT主要包括主动轮组、从动轮组、传动带和液压泵(调速控制装置)等基本部件。变速器的主、被动工作轮的固定和可动两部分形成V形槽,与传动带啮合。当主、被动工作轮可动部分作轴向移动时,改变了传动带的回转半径,从而改变传动比。可动轮的轴向移动是根据使用要求,通过控制系统可进行连续调节,以实现无级变速传动。变速部分由主动带轮、V型传动带和被动带轮所组成。每个带轮都由带有斜面的半个带轮而组成一体,其中一个半轮是固定的,另一个半轮是可以通过液压伺服油缸来控制其移动。半轮间的轴向相对位移可以通过控制机构来改变;两个带轮轴间的距离是固定的,传动带的周长是固定不变的,通过控制两活动盘的轴向位移,使主动轮和被动轮半径的相应连续变化,从而实现了无级变速。

传统带式无级变速器被广泛应用,在工业上具有大规模的经济效益。但是传动带在变速过程中由于挤压产生很大的摩擦力,造成带较快磨损,使其寿命降低。另外,带轮变径使传动带径向位置变化的同时,还使其有轴向变化,这进一步恶化了传动的稳定性,缩短了传动带寿命。

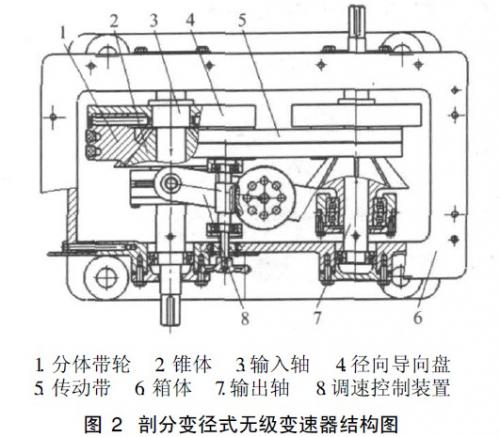

2剖分变径式无级变速器原理与结构图

在带式无级变速器中,若要实现变速即输出转速变化,必须改变其传动比,而传动比的改变需要通过改变带轮工作直径来实现。改变V型传动带工作直径变化的方式,除了改变两个锥型带轮之间的轴向位置外,还可以利用分体式带轮的分体间径向移动来实现。基于这种考虑,本文提出新型剖分变径式无级变速器的设计研究。

如图2所示,剖分变径式CVT的主、从动轮组均由分体带轮1、轴向可移动锥体2、固定的径向导向盘4组成。分体带轮底部嵌入带有T型槽的锥体中,并通过销与径向导向盘连接。当要增大传动比时,调速机构带动主动轮组的锥体轴向移动,锥体通过T型槽推动主动带轮分体沿导向盘径向收缩。同时,从动轮组的锥体反向移动,推动从动带轮分体沿导向盘径向膨胀,从而改变主、从动带轮分体与传动带啮合的工作直径比,如此实现在一定范围内连续无级调速的目的。

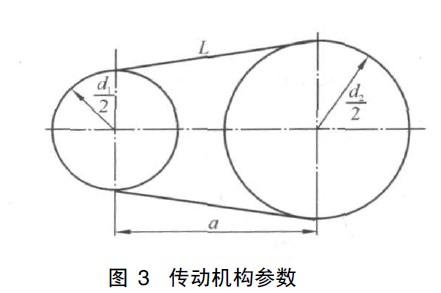

3传动机构参数设计

虽然在变速过程中,分体带轮由于间距的存在,带在间距上是变曲率的。但是在适当变速范围内,分体间距带来的曲率变化对带长计算的影响很小,所以可采用传统带传动机构参数设计方法进行计算。

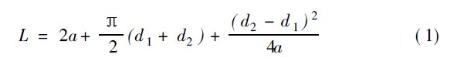

带传动机构的尺寸设计基本关系为(参见图3):

式中,a为带轮中心距;L为传动带长;d1为主动轮直径;d2为从动轮直径。

主动轮最小直径d1min和从动轮最小直径d2min可由结构设计和选取的带型确定,根据设计要求确定传动比变化范围imin~imax.

因i=d2/d1,代入式(1)有:

然后把a,d1min和imax代入式(3),即可得到带长L.

4传动性能分析

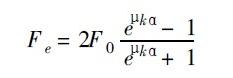

对于传统带式传动,有效圆周力计算公式为(参见图4a):

对新型剖分变径式CVT,在其实现无级变速,带轮直径由小到大的过程中,分体之间的间距由零逐渐变大。由于间距的存在,带与带轮的接触是分段的,显然式(6)已不再适用于该CVT有效圆周力的计算。

如图4,对比两种CVT计算模型,显然发现式(6)受到限制的原因是带轮包角的变化。为此可设带轮实际包角?=k,其中k为分体的包角系数,是在包角范围内所有分体对应的圆心角与包角的比值。由此可得新型CVT有效圆周力的计算公式为:

下面分析变速过程中,剖分变径式CVT主动轮实际包角及包角系数的变化情况及其对机构参数设计的影响。

在圆上,圆心角之比等于其所对应的弧长之比。当主动轮直径为d1=dmin+d时,整个圆周上分体所对应圆心角与整个圆周的比值约为dmin/d1.则包角范围内分体的包角系数可平均

评论