高集成工控隔离PLC数字输入子系统Corona架构详解

PLC产品市场趋势

在离散、制程和混合式自动化产品,以及工业、楼宇自动化和广泛的制造行业领域中,PLC产品(可编程逻辑控制器)均保持稳固增长。随着新兴亚洲市场对更高自动化程度和更高能效的需要,PLC产品将会继续以高于全球平均水平的速度增长,进而推动这些市场向更高端的自动化方向发展——开发更复杂的机械用于出口。

以中国为例,过去其工业发展及自动化应用水平与工业发达国家相比滞后了几十年,而随着经济的增长,中国工业发展的内外部环境发生了深刻变化,自动化已成为趋势。然而,目前中国的工业自动化程度还偏低,例如机械行业,80%的设备仍采用传统的继电器和接触器控制。但随着竞争的日益加剧,越来越多的制造业将采用自动化技术对生产过程进行控制,以提高经济效益和竞争实力,PLC产品将成为中国工业制造业自动化产业升级的重要推手。

研究数据显示,目前在中国本土销售的PLC总量为30~40亿元人民币(不含随进口主设备配套的PLC),年增长率为15~20%。ARC咨询集团公布的研究报告表明,在未来5年内,各行各业对自动化产品领域的资本投资将继续保持强劲势头,某些行业的增长率甚至达到或超过20%。在未来五年内,中国PLC市场的综合年增长率预计将达到14.1%,到2015年这一市场将超过16亿美元。

与此同时,发达市场的制造业复兴、工业4.0和回潮正在成为未来制造业的另一个重要发展趋势,尤其表现在那些需要对消费者喜好快速响应的行业。回潮产业将会大规模采用自动化技术以应对发达国家更高的薪资结构,而这一趋势将对PLC市场产生长期的积极影响,因为回潮市场自动化程度的提高对PLC的要求也会相应增加,如支持信息驱动制造以及车间与MES和ERP层连接,甚至某些情况下要求车间直接与客户连接。另外,PLC可以处理海量数据,并将它们返回到高层系统。这一趋势的最终发展方向就是自动优化的网络、物理系统和模块化车间和工厂。

传统数字输入架构的问题

PLC产品前景看好,与此同时应用系统对其性能的要求也越多。如果你正在进行一项工业控制或工业自动化的系统设计,又或者是相关的电机控制和过程自动化系统设计,你也许要仔细地为诸多数字/二进制传感器的输出电压检测做好安排,毕竟,整个系统的有序运行必须依靠这些传感器和开关对信号的实时监测并反馈给中央处理单元以实现控制才能实现。

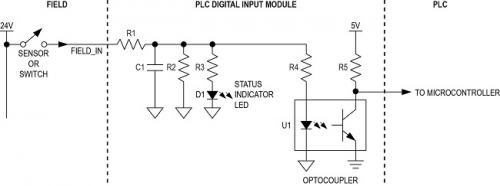

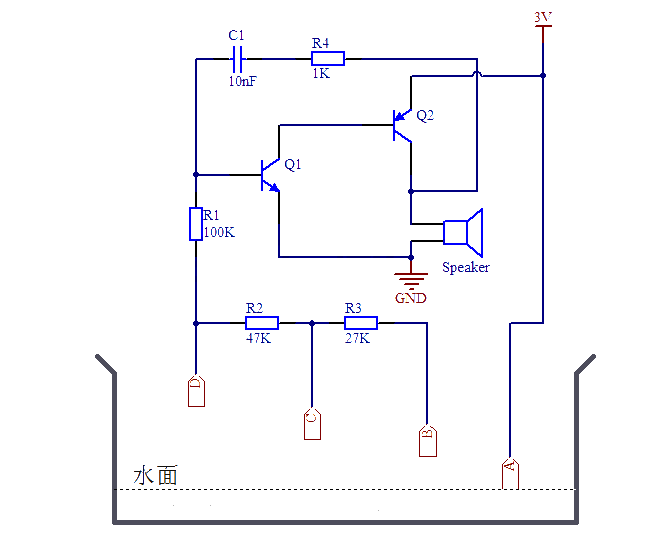

在传统的数字输入架构中,工程师会利用PLC数字输入模块中的两个高功率电阻分压器检测传感器输出电压。而为了隔离每路传感器通道,需要使用独立的光耦。根据复杂度的不同,一个系统常常要使用多个光耦(图1)。

图1. 传统工业传感器监测系统原理图,其中电阻分压器和光耦用于监测和检测传感器输出至系统PLC的信号。

这种方法对于低通道数的隔离系统当然没有问题,传统上也一直如此。但是,随着工控系统复杂度的增加,这种架构的问题愈来愈明显,你首先要担心电阻分压器消耗的功率是不是太大,形成电路板(PCB)“热点”,如果是这样,该设计必须支持高温工作以及增加散热器;此外,还要考虑热点对系统可靠性的负面影响。另一个会让人焦虑的是,传统架构的高通道数量的模块一定要多光耦设计,这势必增加系统成本和功耗,并因此增加模块的体积,浪费宝贵的电路板空间。假如你只能使用这样的PLC数字输入单元进行设计,那就得一直承受这些问题的困扰。

新隔离子系统架构和特性

好消息是,Corona隔离子系统的出现彻底改变了这种情况。想象一下,有一种紧凑而简单的高集成隔离数字输入接口,能够增加通道输入,扩展系统容量,但接口仍旧保持简单。这个接口不仅让数字信号串行化,而且能省去隔离用光耦,并通过可配置的限流来降低功耗,同时还改善了检错功能,使同一简单接口上的数据传输非常可靠,显而易见,这样的隔离单元一定是低发热、低功耗、小体积和低成本的,堪称完美,而这正是Corona的设计目标。

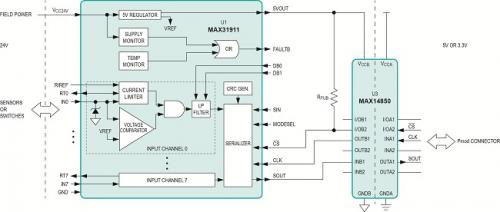

Corona是Maxim Integrated Products, Inc.最新推出的面向PLC数字输入子系统的参考设计,该设计整合了Maxim的8通道工业数字输入信号电平转换器/串行器MAX31911(具有业内最低的功耗指标,电流损耗比竞争方案低80%)、6通道数字隔离器MAX14850(具有低功耗特性,在高温环境下性能稳定;通过UL1577、CSA、IEC 60747-5-2安全认证;替代LED寿命有限的光耦器件,运行时间可延长5倍)和用于隔离电源设计(如果现场无电源)的36V H桥变压器驱动器MAX13256(简化隔离电源设计)三款器件,大大减少了隔离通道数量,省去了耗电量较大的光耦和分立元件;Corona的数字输入串行器针对16路、24路和32路输入设计进行优化,SPI总线支持菊链架构,进一步减少了隔离通道数,因此节省了更多设计资源;由于不使用光耦,该设计可实现业内最低的功耗指标——耗电量较传统设计降低16%!与传统设计相比,Corona设计中的器件总数减少了38个,其成本优势明显,并且因此其占板面积要较传统设计减少51%(90mm x 20mm小尺寸封装)。值得留意的是,Corona参考设计中采用的Maxim器件工作温度范围可达-40℃至+125℃,专为恶劣的工业应用环境设计,是PLC及其它自动化应用的理想选择。

系统硬件和软件

现在,让我们看看Corona输入模块是如何工作的。Corona输入模块如图2所示,系统框图见图3。

如图所示,在该设计中,工业数字输入串行器(U1)将传感器和开关的24V数字输出进行电平转换、信号调理以及串行化, 转变为满足微控制器要求的CMOS兼容信号。该器件提供PLC数字输入模块的前端接口电路,与传统的分立电阻分压方案相比,输入限流可有效减小对现场电源的消耗。图4所示为两种方法中单路输入通道的电流-电压关系。可选择的片上低通滤波器灵活地对传感器输出进行去抖和滤波。片上8至1串行化省去了隔离所需的光耦。每8位数据通过SPI端口发送一次多位CRC校验,确保高噪声工业环境下的可靠通信。为实现更大灵活性,片上集成的5V电压稳压器可为外部光耦、数字隔离器或其它外部5V电路供电。

图2. Corona参考设计电路板(MAXREFDES12#)。

图3. 数字输入子系统参考设计框图。图中,U1为MAX31911八通道电平转换器/串行器,U3为MAX14850 6通道数据隔离器。

图4. 传统设计方案与Corona (MAX31911)设计方案中单路输入通道的电流-电压关系比较。

U3 (MAX14850)以Pmod兼容的尺寸规格实现了6通道数据隔离。Pmod规范允许3.3V和5V模块,以及各种引脚分配。在Pmod侧,供电电压可为3.3V或5V;U1侧的电压为5V。支持的数据隔离为600VRMS。

大多数情况下,U1 (MAX31911)由24V现场电源供电;如果无现场电源可供使用,U1可由控制器侧供电。后一种情况中,Corona电路板上的H桥变压器驱动器(U2,MAX13256)和变压器为MAX31911提供使用级的隔离电源。

Corona设计经过Nexys 3和ZedBoard平台验证,目前提供这两种平台的项目文件、器件驱动器以及示例代码。由于板载Pmod兼容连接器非常简单,所以Corona设计很容易用于任何微控制器或FPGA开发电路板。

现在,如果我们正在为工控系统设计传感接口单元,不必再担心功耗、成本和体积之间如何平衡的问题,Corona会让这一切变得简单许多,而在此之前,只要通过china.maximintegrated.com/AN5611去下载完整的源代码和文件即可。

评论