电动传动装置的设计制作

在制作遥控的电动模型和玩具“机器人”时,除了它的电子控制电路以外,较为关键的便是它的电动传动装置的制作。我们知道无论电动模型和玩具“机器人”,它的动力源都是低压直流电动机,由于电机的转速大都在5000-8000转/分甚至更高,所以不能用来直接驱动车轮的转动,必须通过机械齿轮减速装置来降低电机的转速来控制遥控模型和玩具“机器人”的行进速度,而它的另一个好处就是提高机械装置的负重能力,从而降低电机的使用功率。那么,我们在制作电动减速器时该如何设计它的动力传动装置呢?下面就谈一谈这个问题。

这里先说一说电动机械的行驶速度与机械减速比的问题:行驶速度顾名思义就是机械装置在单位时间内的行走和移动的距离。而减速比则是指它在单位时间里机械装置在输入和输出的转速或在移动距离上的比值,假如直流电机的转速为5000转/分,而通过减速装置后的转速为100转,分,那么, 它的减速比则为:nl/n2=5000/100=50/10对于“机器人”来说它不象其它的电动汽车一样需要高速行驶,也不能像发条玩具那样速度极低,因此,合理的掌握“机器人”运动速度则就成为了机械减速装置的关键。

一般地说“机器人”的行走速度与其行走轮的直径和驱动轮的转速有很大的关系,比如有A型“机器人”的行走轮直径为40mm,而B型“机器人”的轮子直径为80mm,假如它们的动力输出的转速都是40转/分,那么它们的行走速度则分别为:

依公式:L=D Tr各轮的周长A型轮周长:L=40×3.14=125.6mmB型轮周长:L=80x3.14=2512mmA型轮行走速度:LxV=125.6x40—5米/分(V=转速)B型轮行走速度:LxV=251.2x4010米/分。

由此我们可以看出,若以轮子的直径判断减速比的话,那么也就是它们之间的轮子外径移动距离之比,即:D1/D2=Ll/L2。

通常机械减速传动装置有以下几种传动方式:摩擦传动、皮带传动、链条传动、齿轮传动、蜗轮蜗杆传动等等,从传动的特性上看除了改变传动的速度之外,它还可以改变运动的方向等等。其中最常用的变速传动方式就是齿轮传动。

齿轮的减速与增速传动是由动力源齿轮(主动齿轮)与动力输出齿轮(从动齿轮)之间的相对运动,来达到和改变传动的速度与方向,它可以由多级的齿轮按一定的传动比来实现速率的转换。齿轮传动主要特点是将其轮子外沿按一定的尺寸加工成直形或斜形的凹凸小齿使之成为齿轮,在传动的过程中,由于在齿轮的齿与齿之间构成一种相对的位移,因此在齿轮的外沿上就形成了齿间的距离上的传递,从而造成两个齿轮在距离与速度上的差别。所以从它们的转速比上看,齿轮的转速之比也就是它们之间齿数的之比。

即:nl/n2= 22/21

nl-前级齿轮的转速:n2-后级齿轮的转速Zl-前级齿轮的齿数;22-后级齿轮的齿数

另外,我们在设计和制作电动减速器时,也常常会采用蜗轮和蜗杆的传动机构,蜗轮、蜗杆的传动相对于齿轮的传动有较高的减速比,它的结构和原理也比较简单,但不足的是这种传动方式不能任意的改变输出的转速,加之在齿轮的传动过程中具有不可逆性,所以在应用的过程中应当加以选择。

齿轮减速器的设计

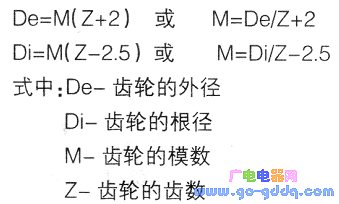

要设计和使用电机传动的机械减速装置,就必须使用机械齿轮,由于齿轮的种类有很多,如从材质上讲有金属齿轮:铜质、钢质和铁质等;非金属齿轮:塑料、尼龙、树脂等,从外形上看有圆柱齿轮、圆片齿轮、盆形齿轮等,从齿型上看有直齿、斜齿、尖齿和钝齿等,不过无论何种型材的齿轮,适于制作减速器的则必须是—种标准的玩具齿轮和仪表齿轮。齿轮的差别除了外形尺寸的大小以外,最关键的便是齿型的大小,这点便是齿轮的齿数与模数,各齿轮之间能否相互配合和使用,关键的就是它们之间的模数,只有模数相同的才能使用。在玩具当中通常使用的是模数小于1的标准齿轮,金属质的齿轮模数要小一些,非金属的齿轮模数要大—些,—般在05左右,齿轮的各技术参数的计算为:

由上式中我们只要知道齿轮的齿数、外径或根径,就可以计算出齿轮的模数,如下图。

无论任何的机械减速或变速装置,它的主要功能是把电动机的高速旋转进行减速,以便得到最终动作所需的各种转速,而要实现这种转速所设定的目标,就必须通过两个或多个齿轮之间的转速差来实现。

前面我们介绍了减速比:

即:nl/n2=22/21

实际上我们可以看成:nl21=n2 Z2

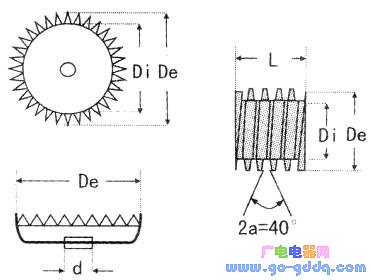

从式中我们看出在齿轮的变速当中,每个齿轮的转速与其齿数的乘积均为—个定值,因此要把一个高转速的齿轮进行减速,就必须选择齿数比它大的齿轮进行啮合,假如一个直流电机的转速为5000转/分,电机轴上的齿轮为10齿的圆柱齿轮,要得到输出端的转速为100转/分,那么它的大减速齿轮的齿数则为:22=nlZl/n2=5000xl0/100=500(齿)。由此看来需要齿数为500的大直径的齿轮与之配合,这样看来显然是不现实也是行不通的,那么只有一种情况可以实现,就是通过若干级的齿轮连续减速来实现,在实际当中都是通过这种方法来达到目地的。如下图。

通常由多级连续变速使电机的高转速降为低转速的动力输出,称为多级变速箱或减速器,那么减速器由高速向低速的变化啮合的齿轮轴为1轴、2轴、3轴等,而将各轴上的齿轮则称为1牙轮、2牙轮、3牙轮等,并将各轴之间的前级与后级相对啮合的大小齿轮称作轴间的前级齿轮或主动齿轮和后级齿轮或从动齿轮,为了在计算时容易区分我们将各个前级主动齿轮依此表示为ZA、ZB、Zc等,将后级从动齿轮依此表示为Z1、22、23等。

我们知道两级齿轮减速的计算公式为:nl/n2= 22/21,那么多级的齿轮减速的计算公式便是:

nx=nl ZA/Z1×2B/Z2 x2c/23......

下面举个例子说明:有一个电动减速器为三级的齿轮减速机构,直流电机的额定转速为5200转/分,各轴之间的前级主动齿轮均采用12齿的圆柱形小齿轮,而各轴上的大齿轮则分别为:2轴为40齿、3轴为46齿、4轴为72齿,求其4轴的转速?

依公式:nx=nl Z&raDIC;Z1×2B/Z2×Zc/Z3N4=5000×12×12×12 /40×46×72≈68转/分

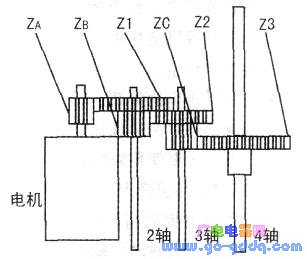

在设计和制作齿轮减速器的过程中,各轴之间的齿轮啮合只要有—级齿轮与其前级或后级的齿轮啮合过紧或者过松,就会使动力在传动过程中出现啃齿或滑齿的现象,由于摩擦的阻力增大,很容易造成动力输出的功率下降并且打坏齿轮,所以,在减速器的各个齿轮轴与轴之间中心距离的计算非常重要。如下图。

其中心距的计算公式为:

A=M(Z1+Z2)/2式中:A-中心距Z1和Z2-齿轮的齿数M-齿轮的模数另外,在计算齿轮的中心距时,为了消除钻空加工的误差,我们还要加上一个修正值,通常在0.05mm左右,一般齿轮的模数较大时中心距的修正值可稍大一些,模数较小时中心距的修正值可略小一些。总之中心距的计算是为了确保前后两个齿轮的活动间隙。

例如有—个46齿的圆片齿轮与—个12齿的圆柱齿轮相啮合,两齿轮的模数都为05,求它们之间的中心距?

依公式:A=M(Z1+Z2)/2A=0.5(46+12)/2=14.5mm

根据上式的计算结果得出两齿轮的中心距为14.5,因此加上它的修正值则应为14.55mm。

有时候我们在设计和制作减速器时还会遇到圆柱齿轮或圆片齿轮与蜗杆相啮合,形成一组蜗轮和蜗杆似的减速器,那么它的中心距的计算可按以下的公式进行:

A=(ZM/2)+(De-2M)/2式中:Z--齿轮的齿数M--齿轮的模数De--蜗轮外径

它的计算方法与前例基本相同,当然也有中心距的修正值参数。

齿轮减速器的布局

在设计电动齿轮减速器时要注意以下几个方面的问题:

首先是齿轮的选用:通常我们在业余条件下自制减速器,所用的齿轮都不可能完美和—致,各种材料和各种式样的齿轮都有,它们大都是收集拆卸的电动玩具、惯性发条玩具、电动工具、仪器钟表等内部的机械齿轮,当然,在众多的齿轮当中,它们的材料性质、外形尺寸、齿数模数、轴孔差异等等都不尽相同,因此合理的选择和搭配就成为制作齿轮减速器的关键。如果单从齿轮材料的强度和硬度上看,当然金属齿轮要优于非金属齿轮,如果是非金属齿轮则齿轮的模数要大—些,否则齿轮的强度不足,—旦出现起停或卡齿时容易出现断齿或啃齿现象。

其次是减速比的选定:前面我们已详细说过减速比的问题,总的说来减速器的最终目的是为了达到机械装置的额定输出转速,或者说在“机器人”装上车轮之后可以提供适当的移动速度。但是,任何机械装置的行驶速度或移动速度同该装置的稳定性有着密切的关系,移动的速度越快则它的稳定性越差,而移动的速度越慢则稳定性越好,当然这也要看“机器人”的使用功能和具体作用,如果“机器人”的功能和作用较为单一,不妨机器人的行进速度可以快一些,这样一来就能简化机械上的设计,但如果是机器人的功能和作用较多,或是装配了许多的探头和传感器,那么机器人的移动速度就必须放慢,因此齿轮减速器的变速级数就要相应的增加,减慢输出的转速。

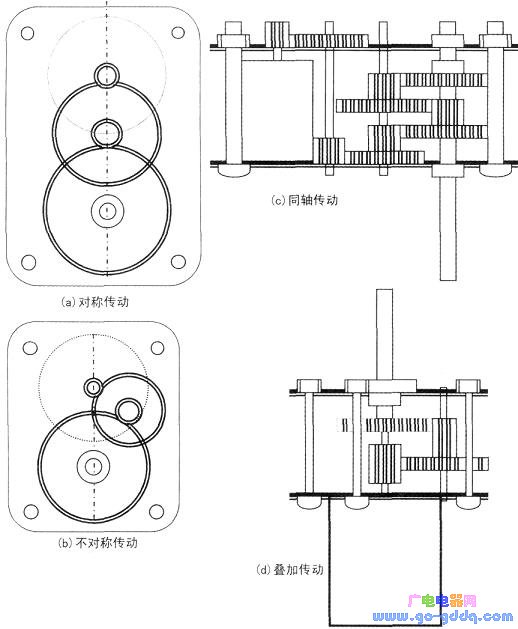

再者就是齿轮的排列:齿轮减速器在制作时,一旦齿轮的种类和数量按一定的减速比确定之后,那么接下来就可以进入到布局排列阶段,以便确定减速器的级数,以即减速器壳体的尺寸和大小。要想减小减速器的体积则需将齿轮按不对称的传动方式或叠加式的传动方式排列,也可以按同轴式的传动方式排列,如下图。

但对于初次制作者最好采用对称式的传动方式,而对于有经验的人则可以采用机体全封闭的结构,另外在设计和制作时,齿轮或齿片在变速器壳体上的排列顺序应以电动机的轴心为起点,按齿轮直径或齿数应从小到大,这样做的目的是要照顾到车轮的大小,通常车轮的外径应比最终的减速齿轮的直径要大1/3左右,否则减速器的底盘容易碰触到地面,也不利于机器人在起伏不平和地面粗糙的路面上行走。

最后是齿轮的安装:无论是减速器的主动齿轮或是被动齿轮,除了电机齿轮和动力输出轴上的齿轮必须是紧配合,其余的齿轮都可以与其轴采用滑动配合或紧配合。如果是滑动配合那么轴就可以与机壳固定,如果是齿轮与轴紧配合,则必须保证齿轮轴与机壳的轴孔留有一定的转动空间。另外在该轴上的大小齿轮按其排列的关系,一定要成为双联的组合齿轮,为了保持齿轮在轴上的一定位置,还要使用限位轴套或用紧圈套限位。对于在机壳上的各轴的轴孔,如果是高速轴必要时可以镶上铜套,以降低摩擦系数,而对动力输出轴的两端则可以镶上微型轴承加以支撑。总之装配好的电动减速器,从高速端转动应当十分轻便灵活没有阻力,如果是从低速端转动,各齿轮应转动平稳,没有卡齿和停顿的现象。在装配完毕之后,一定要给电机通电使减速器中的各个齿轮进行一定的磨合,可先不加润滑油脂,在各齿轮之间抹少许牙膏做为研磨剂,最后洗去牙膏再滴注润滑脂即可。

评论